Orbital Kaynak Nedir

- Blog

- Orbital Kaynak Nedir

Orbital Kaynak Nedir

Orbital Kaynak Nedir?

Kaynak işlemleri, endüstriyel üretim süreçlerinin temel bileşenlerinden biri olup, metal ve diğer malzemelerin birleştirilmesinde yaygın olarak kullanılır. Kaynak teknolojileri, birbirinden farklı metallerin birleştirilmesinin yanı sıra, bu metallerin dayanıklılığını ve kalitesini artırmayı amaçlar. Bu bağlamda, özellikle hassas ve yüksek kaliteli kaynak uygulamalarının gerektiği alanlarda tercih edilen bir yöntem olan orbital kaynak, son yıllarda endüstriyel alanda daha yaygın hale gelmiştir. Orbital kaynak, özellikle boru ve boru bağlantılarının birleştirilmesinde, yüksek saflık ve mükemmel kaynak kalitesi gerektiren uygulamalarda kullanılır.

Orbital kaynak, bir kaynak tekniği olup, kaynağın yapıldığı bölgedeki elektrotun, kaynak bölgesinin etrafında dairesel bir yol izleyerek hareket etmesini sağlar. Bu yöntem, genellikle otomatik kaynak makineleri ile gerçekleştirilir ve özellikle boru hatları, enerji santralleri, kimya sanayi ve tıbbi cihaz üretimi gibi hassas sektörlerde tercih edilir. Orbital kaynak, kaynak yapılan yüzeyin etrafında 360 derece dönen bir hareketle yapılan bir kaynağın adıdır.

Bu teknik, genellikle tungsten inert gaz (TIG) kaynağı olarak bilinen, gaz korumalı kaynak yöntemini kullanır. Kaynak sırasında, bir tungsten elektrotu kullanılarak, koruyucu gaz (genellikle argon) ile çevrelenen kaynak bölgesi oluşturulur. Kaynak başlığı, boru etrafında dönerken, kaynak havuzunu oluşturan ısıyı sağlar ve boru yüzeyleri birleşir.

Bu yöntemin en önemli avantajlarından biri, kaynak işleminin son derece hassas ve düzgün bir şekilde yapılabilmesidir. Ayrıca, orbital kaynak, elle yapılan kaynaklara kıyasla çok daha yüksek bir tekrarlanabilirlik ve kalite sunar. Bu nedenle, özellikle yüksek güvenlik ve kalite gerektiren endüstrilerde tercih edilir.

Orbital Kaynağın Uygulama Alanları

Orbital kaynak, özellikle hassas ve güvenlik açısından kritik olan sektörlerde kullanılır. Bu sektördeki uygulamalar, yüksek kalite, dayanıklılık ve güvenlik gereksinimlerine sahip olduğundan, orbital kaynak bu ihtiyaçları karşılamak için ideal bir yöntemdir.

Enerji santralleri, özellikle nükleer enerji santralleri, yüksek hassasiyetli kaynak uygulamaları gerektirir. Bu tür santrallerde, boru hatları ve ekipmanların kaynaklanması, yüksek dayanıklılık ve güvenlik gerektiren bir süreçtir. Orbital kaynak, bu tür uygulamalarda mükemmel kaynak kalitesi sağlamak için sıklıkla tercih edilir. Özellikle yüksek ısıya dayanıklı boru hatlarının birleşimlerinde, güvenli bir kaynak işlemi sağlanması kritik öneme sahiptir. Nükleer santrallerde, herhangi bir sızıntı riski dahi kabul edilemez. Orbital kaynak, bu tür hassas süreçlerde güvenliği artırarak güvenilir ve dayanıklı kaynaklar sağlar.

Petrol ve gaz sektöründe de, boru hatları büyük bir öneme sahiptir. Bu boruların kaynak işlemi, sızdırmazlık ve dayanıklılık açısından kritik olmalıdır. Orbital kaynak, boru hatlarının birleştirilmesinde sıklıkla kullanılır çünkü düzgün ve güvenilir kaynaklar sağlar, ayrıca sızıntı riskini en aza indirir. Gaz ve petrol iletim hatlarında, yüksek basınca dayanıklı kaynakların yapılması gerektiğinden, orbital kaynak bu alanda önemli bir rol oynar.

Kimya ve ilaç sanayilerinde, boru hatlarının güvenli ve hijyenik olması gerekir. Bu tür uygulamalarda, kaynak yapılan borularda herhangi bir kirlenme veya paslanma olasılığı kabul edilemez. Orbital kaynak, bu tür ortamlarda kaynak işlemi sırasında oluşabilecek kirlenmeleri engellemek için koruyucu gaz kullanarak yüksek kaliteli bir kaynak sağlar. Ayrıca, kimyasal maddelerle temas edecek boru hatları için güvenli ve sızdırmaz kaynaklar elde edilmesini mümkün kılar.

Tıbbi cihaz üretiminde de, özellikle implantlar ve cerrahi aletler gibi hassas ürünlerin üretimi, son derece titiz ve kaliteli kaynaklar gerektirir. Orbital kaynak, bu cihazların üretiminde, kaynak bölgesinin yüksek hassasiyetle kontrol edilmesini sağlar. Tıbbi cihaz üretiminde kullanılan metallerin saflığı ve hijyen standartlarına uygunluğu son derece önemlidir. Orbital kaynak, sterilize edilebilir ve güvenli cihazların üretimi için ideal bir kaynaştırma tekniğidir.

Gıda işleme sektöründe de kullanılan boru hatları, hijyen standartlarına uygun olmalı ve herhangi bir kirlilik riski taşımamalıdır. Orbital kaynak, gıda işleme tesislerinde, boru hatlarının ve ekipmanlarının düzgün ve hijyenik bir şekilde birleştirilmesini sağlar. Gıda sektöründe kullanılan boru hatlarının kaynağında, özellikle paslanmaz çelik gibi malzemelerin kullanılması ve bu malzemelerin doğru şekilde kaynatılması gerekmektedir. Orbital kaynak, bu tür uygulamalarda temizlik ve hijyenin sağlanmasına yardımcı olur.

Orbital Kaynağın Avantajları

Orbital kaynak, birçok avantajı ile geleneksel kaynak yöntemlerinden farklıdır. Bu avantajlar, özellikle hassas ve güvenlik gerektiren uygulamalarda orbital kaynağı tercih edilmesinin başlıca nedenleridir.

Birincil avantajlardan biri, yüksek hassasiyet ve mükemmel kalite sunmasıdır. Orbital kaynak, kaynak başlığının boru etrafında dönerken kaynağın çok hassas bir şekilde yapılmasını sağlar. Elektrotun dairesel hareketi sayesinde kaynak işlemi homojen ve düzgün olur. Isı kontrolü sayesinde, kaynak bölgesindeki deformasyon riskleri ortadan kalkar. Bu da kaynak bölgesinin kaliteli ve güvenilir olmasını sağlar. Ayrıca, kaynağın etrafında hiçbir oksitlenme veya kirlilik oluşmaz, çünkü işlem sırasındaki koruyucu gaz, dış etkenlerin kaynağa zarar vermesini engeller.

Tekrarlanabilirlik, orbital kaynağın diğer önemli bir avantajıdır. Otomatik bir işlem olduğu için yapılan her kaynak, aynı kalite ve hassasiyetle gerçekleştirilir. Bu, büyük projelerde ve seri üretim süreçlerinde büyük bir avantaj sağlar. Her kaynak, aynı standartlara uygun yapılır, bu da üretimin daha verimli ve güvenilir olmasını sağlar.

Zaman ve işçilik tasarrufu, orbital kaynağın sağladığı bir diğer önemli avantajdır. Otomatik makineler ile yapılan orbital kaynak, elle yapılan kaynağa kıyasla çok daha hızlıdır. Aynı zamanda, iş gücü ihtiyacını da en aza indirger. Otomatik makinelerle yapılan işlemler daha verimli ve hızlı bir şekilde tamamlanır. Bu, büyük projelerde özellikle zaman tasarrufu sağlar.

İnsan hatası riski, orbital kaynağın en önemli avantajlarından biridir. Kaynak işlemi, robotlar ve otomatik makineler tarafından yapıldığından, insan hatalarından kaynaklanabilecek sorunlar ortadan kalkar. Bu, özellikle güvenlik açısından kritik olan alanlarda büyük önem taşır.

Yüksek güvenlik, orbital kaynağın sağladığı bir diğer avantajdır. Kaynak işlemi sırasında, doğru bir sıcaklık ve gaz kontrolü sağlanarak, kaynak bölgesinin güvenliği garanti altına alınır. Yüksek basınçlı ve tehlikeli gazlarla yapılan işlemlerde, bu tür güvenlik önlemleri kritik öneme sahiptir.

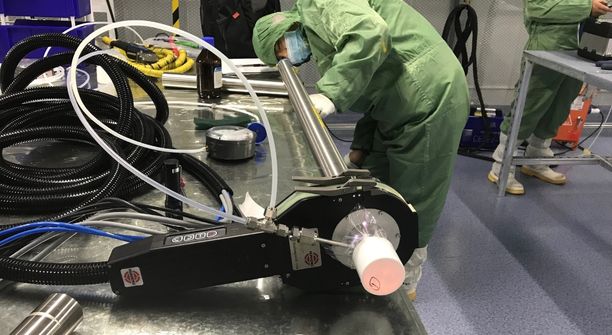

Orbital Kaynak Makinesi

Orbital kaynak makineleri, genellikle taşınabilir veya sabit olmak üzere iki farklı şekilde tasarlanabilir. Bu makineler, genellikle kaynak başlığı, elektrik sistemi, koruyucu gaz sistemi ve kontrol paneli gibi ana bileşenlerden oluşur.

Kaynak başlığı, kaynak elektrotunu tutar ve boru etrafında dairesel bir hareket yaparak kaynak işlemini gerçekleştirir. Elektrik sistemi, kaynak başlığına enerji sağlamak için kullanılan güç kaynağını içerir. Koruyucu gaz sistemi, orbital kaynak sırasında, kaynak bölgesindeki hava ile etkileşimi engellemek için kullanılan gazı sağlar. Kontrol paneli ise, kaynak sürecinin hızını, sıcaklığını ve diğer parametreleri kontrol etmeye yarayan bir bileşendir.

Bu makineler, genellikle otomatik bir şekilde çalıştığı için, kaynak işlemleri yüksek hassasiyetle yapılır ve kaynak süreci tamamen kontrol altında tutulur. Makineler, kaynağın kalitesini iyileştirmek, verimliliği artırmak ve işçilik hatalarını önlemek için kullanılır.

Orbital Kaynakta Kullanılan Teknikler

Orbital kaynak işlemi genellikle TIG kaynağı (Tungsten Inert Gas) veya MIG kaynağı (Metal Inert Gas) yöntemleri ile yapılır. Bu yöntemlerde, kaynak bölgesinin etrafında dönen elektrot, kaynağın yapılacağı bölgeyi ısıtarak metali eritip birleştirir. TIG kaynağı, özellikle ince metal parçalar için tercih edilirken, MIG kaynağı daha kalın metal parçaları birle