İmalat Sanayinde Argon Kaynak Kullanımı: Dayanıklılığı Artıran Çözümler

- Blog

- İmalat Sanayinde Argon Kaynak Kullanımı: Dayanıklılığı Artıran Çözümler

İmalat Sanayinde Argon Kaynak Kullanımı: Dayanıklılığı Artıran Çözümler

İçindekiler

-

Argon Kaynak Nedir?

-

Argon Kaynağının İmalat Sanayisindeki Rolü

-

Argon Kaynak Kullanımının Avantajları

-

Argon Kaynak Tekniği ile Dayanıklılığı Artırma Yöntemleri

-

Argon Kaynakla Yapılan Uygulama Alanları

-

Argon Kaynak Ekipmanları ve Seçimi

-

Argon Kaynak Fiyatları ve Maliyet Analizi

-

İmalat Sanayinde Argon Kaynak Geleceği

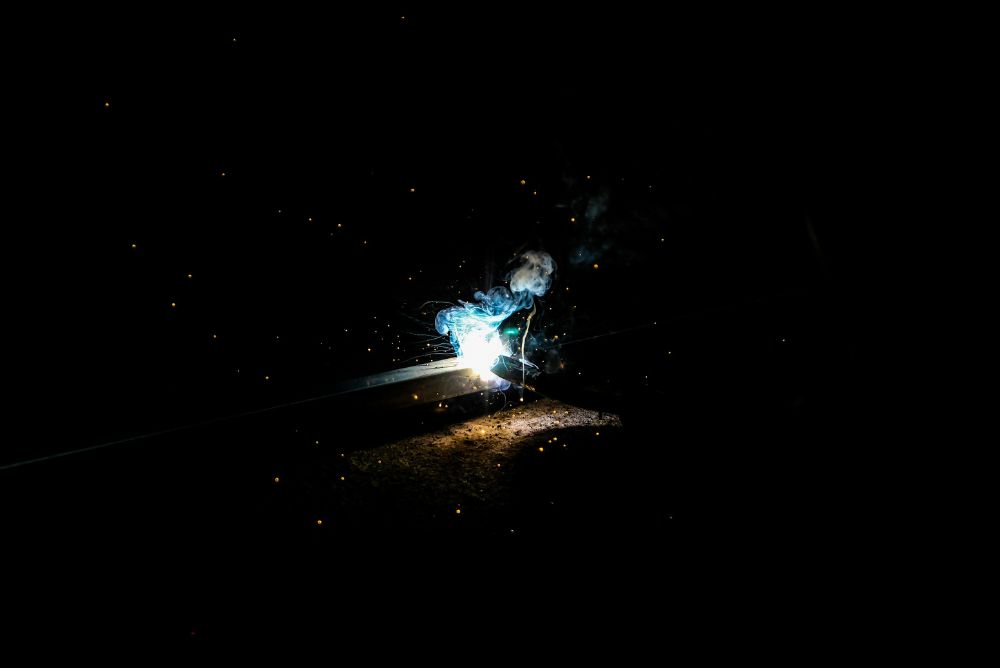

Argon Kaynak Nedir?

SS Proje, dayanıklı ve güvenilir üretim çözümleri sunarken, argon kaynak tekniğini de bünyesinde kullanan yenilikçi bir yaklaşımı benimsemektedir. Bu teknik, özellikle metal işleme ve imalat sanayisinde yüksek kaliteli kaynaklar elde edilmesini sağlar. Argon kaynak, endüstriyel kaynak tekniklerinden biri olup, kaynak yapılacak metalin çevresindeki atmosferin, özellikle oksijen ve azot gibi zararlı bileşenlerden korunmasını sağlar. Kaynak sırasında argon gazı kullanılarak, kaynağın yapılacağı metalin etrafındaki hava koşulları kontrol altına alınır, bu da daha sağlıklı ve güvenli bir kaynak işlemi yapılmasını sağlar. Bu işlemde kullanılan argon gazı, kaynağın metal yüzeylerine zarar vermeden, yüksek sıcaklıkta daha temiz bir kaynak yapılmasına olanak tanır. Oksitlenmeyi engelleyerek, daha estetik ve dayanıklı bağlantılar elde edebilmenizi sağlar. Argon kaynağının metalin işlenmesi ve birleştirilmesindeki rolü, özellikle yüksek hassasiyet gerektiren endüstriyel uygulamalarda belirgindir. Paslanmaz çelik, alüminyum ve titanyum gibi oksitlenmeye yatkın metallerin kaynak işlemlerinde, argon gazı kaynağın kalite standardını en üst düzeye çıkarır.

Argon Kaynağının İmalat Sanayisindeki Rolü

İmalat sanayinde, argon kaynağı, kaliteli ve dayanıklı metal işçiliği gerektiren çok çeşitli sektörlerde kritik bir role sahiptir. Özellikle otomotiv, havacılık, gemi inşaatı ve enerji üretimi gibi sektörlerde, argon kaynağının sağladığı yüksek performans, her geçen gün daha da fazla tercih edilmesine neden olmaktadır. Bu sektörlerde kullanılan metal parçaların dayanıklılığı, güvenliği ve uzun ömürlü olması büyük önem taşır. SS Proje, argon kaynak kullanımıyla ürettiği ürünlerle imalat sanayisinde dayanıklılığı artıran çözümler sunmaktadır. Bu süreç, özellikle metal yapıların mukavemetini artırarak, ürünlerin ömrünü uzatmaktadır. Argon kaynağı, metalin çevresindeki hava koşullarını optimize ederek kaynak dikişlerinin sağlamlığını artırır ve dış etkenlere karşı dirençli hale getirir. Otomotiv sanayisinde, araç gövdeleri ve motor parçalarındaki kaynak işlemleri, argon kaynağının hassasiyetinden ve sağlamlık sağlayan özelliklerinden yararlanır. Havacılık sektöründe ise, uçak parçaları ve uzay aracı ekipmanlarının güvenli bir şekilde birleştirilmesi için argon kaynağı tercih edilir. Gemilerde, paslanmaz çelik ve diğer metallerin kaynağı, argon kaynağının temizleme özelliğinden faydalanarak yapılıyor. Enerji sektöründe ise, borular ve santral bileşenlerinin güvenli bir şekilde montajı için argon kaynağının kullanımı yaygındır.

Argon Kaynak Kullanımının Avantajları

Argon kaynağı, imalat sanayisinde sağladığı pek çok avantajla dikkat çeker. İlk olarak, bu kaynak tekniği sayesinde kaynak dikişlerinin estetik ve sağlamlık açısından yüksek kaliteye ulaşması sağlanır. Kaynak sırasında oluşan oksitlenme, kirlenme ve metal deformasyonları argon gazı sayesinde engellenir. Bu, kaynağın daha dayanıklı ve uzun ömürlüolmasını sağlar. SS Proje'nin deneyimli mühendis kadrosu, argon kaynak tekniği ile sağladığı üstün kaynak kalitesi sayesinde, imalat sanayisinde dayanıklılık, hız ve verimlilik avantajları sunmaktadır. Bu sayede, uzun ömürlü ve yüksek kaliteli ürünler üretilmektedir. Argon kaynağının bir diğer avantajı, metalin çevresinde ısının daha kontrollü bir şekilde dağılmasını sağlayarak, ısıl deformasyonun önüne geçmesidir. Bu özellik, özellikle ince metal parçaların işlenmesinde büyük önem taşır. Argon gazı kaynağın çevresindeki atmosferi koruyarak, kaynak yapılan metalin daha temiz olmasını sağlar. Böylece, düşük maliyetle daha az hata payı ile yüksek kaliteye ulaşabilirsiniz. Bu kaynağın sağladığı güvenlik, dayanıklılık ve estetik faydaları sayesinde argon kaynağı, endüstriyel işlerde büyük oranda tercih edilir.

Argon Kaynak Tekniği ile Dayanıklılığı Artırma Yöntemleri

Argon kaynağı, dayanıklılığı artıran önemli bir tekniktir ve bu, genellikle metal yüzeyindeki ısıl hasarların minimize edilmesiyle sağlanır. Argon gazı, kaynak sırasında metalin çevresinde bir atmosfer oluşturarak, oksitlenmenin ve dış etkenlerin metal yüzeyine zarar vermesini engeller. Bu sayede, kaynağın yapılan metalle bütünleşmesi daha güçlü ve uzun ömürlü hale gelir. Kaynağın çevresindeki ısı etkilerinin minimum düzeyde tutulması, özellikle hassas metallerin işlenmesinde büyük önem taşır. SS Proje, argon kaynak tekniği ile ürettiği ünitelerde dayanıklılığı artırma konusunda liderdir. Mühendislik çözümleri sayesinde, ürünlerin dayanıklılığı optimize edilerek, zorlu koşullarda bile yüksek performans gösteren yapılar ortaya çıkmaktadır. Kaynak yapılan metalin dayanıklılığını artırmak için kullanılan diğer bir yöntem, uygun metal dolgularının seçilmesidir. Metalin türüne göre uyumlu dolgular kullanılarak, kaynağın yapısal bütünlüğü sağlanır ve dış etkenlere karşı daha dayanıklı hale gelir. Argon kaynağında kullanılan teknolojik ekipmanlar da kaynağın kalitesini artırarak, uzun ömürlü ve güvenli bağlantılar yapılmasına olanak tanır. Günümüzün gelişmiş argon kaynağı makineleri, hassas kaynak dikişleriyle dayanıklılığı artırma işlevini yerine getirirken, kaynağın verimliliğini de optimize eder.

Argon Kaynakla Yapılan Uygulama Alanları

Argon kaynağı, pek çok endüstriyel uygulamada kullanılır. Bu kaynağın en yaygın uygulama alanlarından biri otomotiv sanayisidir. Otomobil üretiminde, araçların gövde parçalarının kaynağında argon kaynağı teknikleri kullanılarak, güvenli ve sağlam bağlantılar elde edilir. Havacılık ve uzay sanayisinde, uçak parçalarının ve uzay aracı ekipmanlarının montajı için de argon kaynağı büyük bir önem taşır. Kaynak işlemleri, havacılık sektöründe yüksek güvenlik ve dayanıklılık gereksinimlerini karşılar. SS Proje, argon kaynak tekniklerini, otomotiv, havacılık ve inşaat sektörleri gibi farklı alanlarda kullanarak, sağlam ve uzun ömürlü çözümler sunmaktadır. İhracatla ülke ekonomisine katkıda bulunan firma, global pazarda rekabetçi avantaj elde etmektedir.Gemicilik endüstrisinde, özellikle gemilerin motorları ve gövdesi için argon kaynağı kullanılır. Enerji sektöründe nükleer santraller ve petrol rafinerileri gibi büyük ölçekli projelerde, borular ve çeşitli metal yapılar için argon kaynağı yaygın olarak tercih edilir. İnşaat sektörü de argon kaynağının kullanılabileceği bir diğer önemli alandır. Metal yapıların dayanıklılığı ve güvenliği, argon kaynağı ile sağlanır. Bunun dışında, tıp ve biyomedikal endüstrisi, argon kaynağını cihazların montajı ve metal parçaların birleştirilmesinde kullanmaktadır.

Argon Kaynak Ekipmanları ve Seçimi

Argon kaynağında kullanılan ekipmanlar, kaynağın başarısını doğrudan etkiler. TIG kaynak makineleri, argon kaynağı için en çok tercih edilen ekipmanlardandır. Bu makineler, kaynak işleminin hassas ve kontrollü bir şekilde yapılmasına olanak tanır. Kaynak torçları, kaynak sırasında metalin doğru sıcaklıkta tutulmasını sağlar ve argon gazının etkili bir şekilde kullanılmasına olanak tanır. Kaynak işleminde kullanılan argon gazının kalitesi de kaynak dikişinin temizliğini ve dayanıklılığını etkiler. Argon gazı, yüksek saflığa sahip olmalıdır, çünkü gazın saf olmaması kaynak işlemi sırasında metalin kirliliğe maruz kalmasına neden olabilir. Ekipmanların doğru seçimi, kaynak işleminin kalitesini ve verimliliğini doğrudan etkiler. Kullanılan kaynak ekipmanlarının bakımının düzenli yapılması, kaynağın kalitesini koruyarak iş gücü verimliliğiniartırır. Ekipman seçiminde, kaynak yapılacak metalin türü, işlem türü ve kaynağın gereksinimleri göz önünde bulundurulmalıdır. SS Proje, argon kaynak ekipmanları konusunda en son teknolojiye sahip araçlarla çalışmaktadır. Yenilikçi mühendis kadrosu, doğru ekipman seçimi ve yüksek kaliteli kaynak işlemleriyle müşteri memnuniyetini sağlamaktadır.

Argon Kaynak Fiyatları ve Maliyet Analizi

Argon kaynağının fiyatları, kullanılan ekipman ve kaynak yapılan metal türüne bağlı olarak değişkenlik gösterir. Kaynak makinelerinin fiyatları, teknolojik özelliklerine göre farklılık gösterebilir. Gelişmiş modeller, yüksek hassasiyet gerektiren uygulamalar için tercih edilse de başlangıç maliyetleri yüksektir. SS Proje, argon kaynak kullanımını optimize ederek, maliyetleri düşürmeyi ve verimliliği artırmayı başarmaktadır. İmalat süreçlerinde sağlanan bu tasarruflar, hem yerel hem de uluslararası projelerde ekonomik çözümler sunulmasına olanak tanır. Argon gazı fiyatları ise, kaynağın yapılacağı alanın büyüklüğüne ve kaynak işlemi için gereken gaz miktarına göre değişir. Ek olarak, argon kaynağının sağladığı yüksek kaliteli kaynaklar, bakım ve onarım maliyetlerini azaltarak uzun vadede işletmelere tasarruf sağlar. Kaynak işlemi sonrasında daha az hata ve deformasyon yaşanması, zamanla daha az iş gücü ve daha düşük üretim maliyetlerine yol açar. Bununla birlikte, argon kaynağının sağladığı yüksek dayanıklılık, daha az arıza ve daha uzun ömürlü parçalar üretir. Sonuçta, argon kaynağı uzun vadeli bakıldığında, başlangıç maliyetinin ötesinde daha düşük maliyetli ve verimli bir seçenek sunar.

İmalat Sanayinde Argon Kaynak Geleceği

SS Proje, argon kaynak teknolojilerini sürekli olarak geliştirmekte ve gelecekte bu teknikle ilgili daha yenilikçi çözümler sunmayı hedeflemektedir. Gelecekteki projelerinde, argon kaynak kullanımı ile daha çevre dostu ve sürdürülebilir üretim süreçlerine odaklanacaktır. Argon kaynağının geleceği, teknolojinin hızla ilerlemesiyle oldukça parlak görünmektedir. Yeni nesil kaynak makineleri, daha hızlı ve daha hassas kaynak işlemleri yapılmasına olanak tanıyacaktır. Robotik sistemlerin entegre edilmesi, argon kaynağının üretim süreçlerinde daha da yaygınlaşmasını sağlayacaktır. Çevre dostu kaynak yöntemleri üzerine yapılan çalışmalar, argon kaynağının sürdürülebilirliğini artıracak ve daha fazla endüstride tercih edilmesini sağlayacaktır. Argon kaynağının endüstriyel otomasyon sistemleriyle daha etkin bir şekilde kullanılması, verimlilik artışı sağlayarak maliyetleri azaltacaktır. Endüstriyel uygulamaların çeşitlenmesiyle, argon kaynağı daha fazla sektörde kullanılmaya başlanacak ve bu teknoloji daha da gelişecektir.