Pasivasyon Nedir? İlaç ve Gıda Endüstrisinde Pasivasyonun Önemi

- Blog

- Pasivasyon Nedir? İlaç ve Gıda Endüstrisinde Pasivasyonun Önemi

Pasivasyon Nedir? İlaç ve Gıda Endüstrisinde Pasivasyonun Önemi

İçindekiler

- İlaç Üretiminde Pasivasyon Nedir?

- Pasivasyon Gıda Işlemede Korozyonu Nasıl Önler?

- Tesisimizin Verimliliği Açısından Pasivasyon Neden Kritiktir?

- Pasivasyon Prosesindeki Kimyasal Adımlar Nelerdir?

- Paslanmaz Çelik Pasivasyonun Standartlara Uygun Olduğu Nasıl Doğrulanır?

- Pasivasyon Neden Endüstriyel Ekipmanın Ömrünü Uzatır?

- Pasivasyon Ilaç Fabrikalarında Uyumluluğu Nasıl Sağlar?

- Uygun Ekipman Pasivasyonunun Maliyet Faydaları Nelerdir?

- Sürdürülebilir Tesis Operasyonları Için Pasivasyon Nasıl Entegre Edilir?

- Pasivasyon Için Neden Tam Döngülü Bir Mühendislik Ortağı Seçmelisiniz?

İlaç Üretiminde Pasivasyon Nedir?

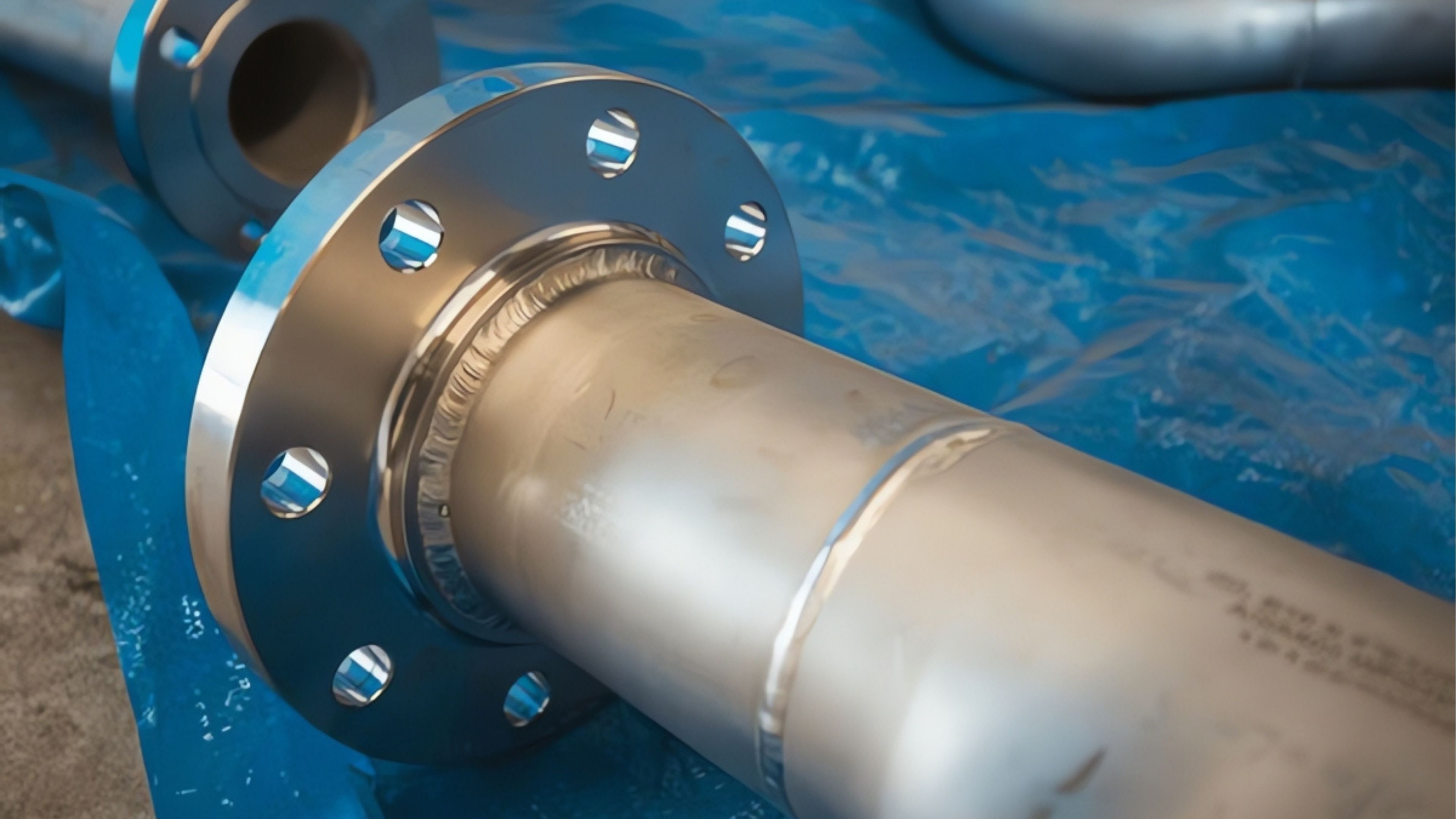

İlaç üretiminde, ürün saflığının ve ekipman bütünlüğünün en yüksek düzeyde tutulması tartışılamaz. Burası pasifleştirme sürecinin yalnızca isteğe bağlı bir tedavi değil, kritik bir operasyonel gereklilik haline geldiği yerdir. Uçtan uca mühendislik çözümleri sağlayıcısı olarak SS Proje, yüzey işleminin uzun vadeli tesis verimliliği mühendisliği ve tavizsiz gıda endüstrisi uyumluluğuna ulaşmanın temeli olduğunun bilincindedir. Pasivasyon, paslanmaz çelik pasivasyonunun doğal korozyon direncini arttırmak için kullanılan kontrollü kimyasal işlemdir ve kirletici maddelerin ürün akışlarıyla etkileşimini önleyen koruyucu bir oksit tabakası oluşturur.

Pasifleştirmenin teknik uygulaması, endüstriyel ekipman ömrünün uzatılmasına ilişkin temel zorluğu doğrudan ele alır. Reaktörler, depolama tankları ve dağıtım boruları gibi kritik varlıklar için bu işlem, imalat veya kaynak sırasında ortaya çıkan serbest demir parçacıklarını ve diğer kirletici maddeleri ortadan kaldırır. Bu, oyuklanma ve çatlak korozyonuna dirençli, kimyasal olarak inert bir yüzey oluşturarak bakım sıklığını ve ciddi arıza riskini önemli ölçüde azaltır. Bu profilaktik yaklaşım, süreç optimizasyonu danışmanlığının temel taşıdır ve sistemlerin onlarca yıl boyunca sıkı spesifikasyonlar dahilinde çalışmasını sağlayarak arıza sürelerini ve buna bağlı üretim kayıplarını en aza indirir.

Etkili uygulama, ASTM A967 gibi standartlara hassasiyet ve bağlılık gerektirir. SS Proje'nin metodolojisi, karmaşık karıştırma tanklarından son dolum hatlarına kadar her ekipmanın en yüksek performansa hazırlandığı bütünsel bir tesis stratejisinin parçası olarak pasifleştirmeyi entegre ediyor. Bu sistematik yaklaşım, allık oluşumunu önler, mikrobiyal barınma için potansiyel bölgeleri ortadan kaldırır ve partiler arası tutarlılığı sağlar. Sonuç, ekipman ömrünün en üst düzeye çıkarıldığı ve hem finansal hem de mevzuat açısından maliyetli bir olay olan ürün kontaminasyonu riskinin neredeyse tamamen ortadan kaldırıldığı güvenilir bir operasyonel ortamdır.

Profesyonelce yürütülen bir pasivasyon programına yatırım yapmak, sürdürülebilir tesis performansına yapılan bir yatırımdır. Bu, sermaye yoğun ekipmanı koruyarak, kesintisiz üretim programları sağlayarak ve uluslararası düzenleyici kurumlarla uyumluluğu garanti ederek net bir getiri sağlayan proaktif bir önlemdir. Bu kritik hizmet için SS Proje ile ortaklık yapmak, dayanıklılığı ve güvenilirliği operasyonlarınızın dokusuna dahil ederek rutin bir prosedürü, uzun vadeli endüstriyel ekipman ömrü ve üstün tesis verimlilik mühendisliği için stratejik bir avantaja dönüştürür.

Pasivasyon Gıda Işlemede Korozyonu Nasıl Önler?

Gıda işleme ortamlarında ekipman, metal yüzeylere agresif bir şekilde zarar veren asitler, klorürler ve kostik temizlik maddeleri gibi agresif maddelere sürekli olarak maruz kalır. Pasivasyon işlemi, ilk savunma hattıdır; aşındırıcı bozulmayı önlemek için paslanmaz çelik pasifleştirme bileşenlerinin yüzeyini temelden değiştiren kontrollü bir kimyasal işlemdir. Gıda endüstrisi uyumluluğuna ve ürün bütünlüğüne öncelik veren tesis yöneticileri için bu mekanizmanın anlaşılması, kontaminasyonun önlenmesi ve operasyonel sürekliliğin sağlanması açısından önemlidir.

Pasivasyon, imalat, kaynak veya mekanik aşınma sırasında paslanmaz çeliğin yüzeyine gömülü serbest demir parçacıklarının çözülmesiyle çalışır. Bu demir kalıntıları korozyonun başladığı oldukça reaktif alanlardır. İşlem, kimyasal olarak pasif olan sürekli, inert bir krom oksit tabakasının hızlı oluşumunu destekler. Bu ultra ince, koruyucu bariyer, alttaki metalin proses kimyasalları ve nem ile reaksiyona girmesini önler; bu, endüstriyel ekipman ömrünün uzatılması ve plansız bakımın en aza indirilmesi için kritik bir faktördür. Bu tür süreç optimizasyonu danışmanlığı, önleyici bakım stratejilerinin temelidir.

Bu teknolojinin mikserlerden konveyörlere, pişirme kazanlarından dolum makinelerine kadar tüm üretim hattında uygulanması hayati önem taşıyor. Pasifleştirme, SS Proje uçtan uca mühendislik çözümleri yaklaşımının bir parçası olarak uygulandığında, yüzeye temas eden her ürünün dayanıklılık açısından optimize edilmesini sağlar. Bu, mikrobiyal kirletici maddeleri barındırabilen ve ürünün geri çağrılmasına yol açabilen çukurlaşma ve çatlak korozyonunu önler ve önemli bir operasyonel risk kaynağını ortadan kaldırarak tesis verimliliği mühendisliği hedeflerini doğrudan destekler.

Sonuçta, profesyonel pasifleştirmenin sağladığı korozyon önleme, sürdürülebilir operasyonlara doğrudan katkıda bulunur. Sık sık parça değiştirme ihtiyacını azaltır, ilaç üretiminde ve gıda işleme ekipmanlarında optimum ısı transferini koruyarak enerji tasarrufu sağlar ve sıkı hijyen standartlarına uygunluğu sağlar. Bu kanıtlanmış yüzey işlemine yatırım yapmak bir maliyet değil, varlık performansını en üst düzeye çıkarmanın ve sarsılmaz ürün kalitesi ve operasyonel güvenilirlik yoluyla marka itibarını korumanın ayrılmaz bir parçası olan stratejik bir korumadır.

Tesisimizin Verimliliği Açısından Pasivasyon Neden Kritiktir?

Endüstriyel tesisler için operasyonel verimlilik, özü itibarıyla ekipman güvenilirliği ve süreç bütünlüğü ile bağlantılıdır; bu da pasivasyon sürecini kritik, tartışılmaz bir yatırım haline getirir. Pasivasyon, yüzeysel bir uygulama olmaktan ziyade, çalışma süresini, bakım bütçelerini ve ürün kalitesini doğrudan etkileyen tesis verimliliği mühendisliğinin temel bir öğesidir. İlaç üretimi ve gıda üretimi gibi herhangi bir yüzey düzensizliğinin kirlenmeye veya ekipman arızasına yol açabileceği sektörlerde rolü çok önemli hale gelir.

Temel verimlilik kazanımı, endüstriyel ekipman ömrünün önemli ölçüde uzamasından kaynaklanmaktadır. Paslanmaz çelik pasivasyon yüzeyleri üzerinde sağlam bir pasif katman oluşturarak, bu işlem korozif oyuklaşmayı ve stresli korozyon çatlamalarının başlamasını önler. Bu, acil onarımlar için planlanmamış kapatmaları ortadan kaldırır ve planlı bakım döngülerinin sıklığını büyük ölçüde azaltır. Bu tür proaktif süreç optimizasyonu danışmanlığı, bakımı reaktif bir maliyet merkezinden stratejik bir varlık koruma programına dönüştürür.

Ayrıca, uygun şekilde pasifleştirilmiş bir yüzey, optimum çalışma performansını garanti eder. Isı eşanjörlerinde en yüksek ısı iletkenliğini koruyarak enerji tüketimini azaltır. Sıvı işleme hatlarında sürtünmeyi en aza indirir ve filtreleri ve sensörleri tıkayabilecek partikül dökülmesini önler. Uçtan uca mühendislik çözümlerinin bir parçası olarak uygulandığında pasifleştirme, her bileşenin kurulumdan itibaren tasarlandığı verimlilikte çalışmasını sağlar. Bu bütünsel yaklaşım, sıkı gıda endüstrisi uyumluluğunu ve operasyonel tutarlılığı sürdürmek için gereklidir.

Pasifleştirmenin verimlilik argümanı ikna edicidir. Enerji kullanımını azaltarak, yedek parça envanterini en aza indirerek ve maliyetli üretim durmalarını önleyerek operasyonel harcamaları doğrudan azaltır. Bir tesis yöneticisi veya yatırımcı için bu, tüm üretim değer zincirini koruyan yüksek getirili bir eylemdir. SS Proje, bu kritik sürecin en yüksek standartlarda yürütülmesini sağlar ve tesisin temel operasyonlarına uzun vadeli güvenilirlik ve sürdürülebilir performans katar.

Pasivasyon Prosesindeki Kimyasal Adımlar Nelerdir?

Pasifleştirme sürecinin kesin kimyasal adımlarını anlamak, tesis verimliliği mühendisliğine ve uzun vadeli varlık bütünlüğüne öncelik veren üretim yöneticileri için çok önemlidir. Bu metodik prosedür, doğru şekilde uygulandığında reaktif paslanmaz çelik pasifleştirme yüzeylerini pasif, korozyona dayanıklı varlıklara dönüştürür. Bu sıra, tek bir daldırma değil, maksimum dayanıklılık ve uyumluluk sağlamak üzere tasarlanmış, güvenilir uçtan uca mühendislik çözümlerinin temel taşını oluşturan kontrollü bir aşamalar dizisidir.

İlk kritik adım, tüm organik kalıntıları, yağları ve atölye kirlerini üretimden uzaklaştırmak için titiz alkali temizlemedir. Bunu, temizlik maddesi kalıntılarını ortadan kaldırmak için suyla iyice durulama takip eder. Daha sonra bileşen, pasivasyon işleminin kalbi olan, genellikle nitrik veya sitrik asit olan bir asit banyosuna daldırılır. Bu asit daldırma işlemi, yüzeydeki serbest demir parçacıklarını seçici olarak çözerken, krom açısından zengin tabakayı sağlam bırakır. Bu aşamanın etkili olabilmesi için konsantrasyonun, sıcaklığın ve temas süresinin hassas kontrolünü gerektirir.

Asit işleminin ardından, tüm asidik kalıntıları nötralize etmek ve çıkarmak için yüksek saflıkta suyla son bir durulama gerçekleştirilir; böylece farmasötik üretiminde ürün kalitesini etkileyebilecek veya gıda endüstrisi uyumluluğunu tehlikeye atabilecek hiçbir kimyasalın kalmaması sağlanır. Son pasif oksit tabakası daha sonra havaya maruz kaldığında oluşur ve koruyucu bariyeri oluşturur. Üst düzey süreç optimizasyonu danışmanlığını temsil eden bu disiplinli yaklaşım, işlemin yalnızca bir kaplama değil aynı zamanda malzemenin özelliklerinin temelden iyileştirilmesi olmasını sağlar.

Bu adımların her biri nihai hedefe ulaşmak için kritik öneme sahiptir: endüstriyel ekipman ömrünün önemli ölçüde uzatılması ve operasyonel güvenilirliğin sağlanması. Herhangi bir aşamanın atlanması veya yanlış yürütülmesi, eksik pasivasyona yol açarak yüzeyleri korozyona ve kirlenmeye karşı savunmasız bırakabilir. Bu hassas işlemin, adımların uluslararası standartlarda gerçekleştirilmesini garanti ederek tesisinizin verimliliğini, sürdürülebilirliğini ve ürün bütünlüğünü gelecek yıllarda güvence altına alır.

Paslanmaz Çelik Pasivasyonun Standartlara Uygun Olduğu Nasıl Doğrulanır?

Sıkı hijyen ve güvenlik protokollerinin geçerli olduğu sektörlerde, paslanmaz çelik pasivasyonunun uluslararası standartlara uygun olduğunun doğrulanması, isteğe bağlı bir denetim değil, kritik bir kalite kontrol kontrol noktasıdır. İlaç üretimi ve gıda işleme alanındaki tesis yöneticileri için bu doğrulama, pasivasyon işleminin başarıyla korozyona dayanıklı bir yüzey oluşturduğunun ve hem gıda endüstrisi uyumluluğunu hem de uzun vadeli operasyonel bütünlüğü sağladığını gösteren kesin kanıttır. Bu doğrulama süreci, profesyonel süreç optimizasyon danışmanlığının temel bir bileşenidir.

En yaygın ve güvenilir doğrulama yöntemi, ASTM A967 gibi standartların rehberliğinde yapılan suya daldırma testidir. Bu, pasifleştirilmiş bileşenin belirli bir süre boyunca yüksek saflıkta suya batırılmasını ve ardından suyun demir kirliliği açısından analiz edilmesini içerir. Daha gelişmiş bir teknik, yüzeye bir çözeltinin uygulandığı bakır sülfat testidir; bakır kaplamanın olmaması başarılı bir pasif katmana işaret eder. Bu testler, endüstriyel ekipman ömrünün uzatılması için temel bir gereklilik olan yüzeyin serbest demir içermediğini ve servise hazır olduğunu doğrulayan objektif veriler sağlar.

X-ışını Fotoelektron Spektroskopisi (XPS) gibi yüzey analiz teknikleri, oksit tabakasının kendisinin kalınlığını ve kimyasal bileşimini ölçerek daha ayrıntılı bir değerlendirme sunar. Bu doğrulama protokollerinin uçtan uca mühendislik çözümleri çerçevesine entegre edilmesi, her projenin denetlenebilir sonuçlar sunmasını sağlar. Bu seviyedeki titizlik, maliyetli arızaları ve yeniden çalışmayı önler ve ekipmanın ilk günden itibaren tasarlandığı gibi performans göstermesini garanti ederek üstün tesis verimliliği mühendisliğine doğrudan katkıda bulunur.

Sıkı doğrulama, pasifleştirmeyi teorik bir prosedürden garantili bir performans artırıcıya dönüştürür. Düzenleyici denetimler için gerekli belgelenmiş kanıtları sağlar ve ekipmanın güvenilir hizmet sunacağına, plansız arıza sürelerini en aza indireceğine ve ürün saflığını koruyacağına dair güven aşılar. Doğrulama için SS Proje, bu kritik kontrollerin proje yaşam döngüsüne dahil edilmesini sağlayarak birinci sınıf endüstriyel operasyonları tanımlayan sürdürülebilir güvenilirlik ve uyumluluğu sağlar.

Pasivasyon Neden Endüstriyel Ekipmanın Ömrünü Uzatır?

Pasifleştirme işleminin endüstriyel ekipman ömrünü önemli ölçüde uzattığı birincil mekanizma, korozyon başlangıcının temel olarak önlenmesidir. İlaç üretimi ve gıda işleme gibi sektörlerdeki endüstriyel ortamlar doğası gereği aşındırıcıdır ve paslanmaz çelik pasivasyon yüzeylerini klorürlere, asitlere ve kostik temizleyicilere maruz bırakır. Pasivasyon, korozyonun başladığı mikroskobik bölgeleri proaktif olarak ortadan kaldırır ve malzemenin yüzeyini bu agresif maddelere uzun süre dayanacak şekilde dönüştürür.

Üretim, işleme ve kaynaklama sırasında mikroskobik demir parçacıkları paslanmaz çelik yüzeye gömülür. Bu kalıntılar elektrokimyasal olarak aktiftir ve hızlı bir şekilde nüfuz edebilen ve tankların, boruların ve reaktörlerin yapısal bütünlüğünü tehlikeye atabilen lokalize bir saldırı olan oyuklanma korozyonu için tercih edilen bölgeler olarak görev yapar. Pasivasyon işlemi bu serbest demir parçacıklarını kimyasal olarak çözerek alaşımdaki kromun düzgün, atıl bir krom oksit tabakası oluşturmasına olanak tanır. Bu pasif film çoğu kimyasal saldırıya karşı dayanıklıdır ve erken arızaya yol açan çukurların ve çatlakların oluşmasını önler.

Bu korozyon direnci tesis verimlilik mühendisliğinin temel taşıdır çünkü sık sık parça değişimi ve revizyon gerektiren mekanik aşınmayı ve bozulmayı doğrudan azaltır. Pasifleştirme, korozyonu önleyerek ekipmanın boyutsal stabilitesini ve mekanik gücünü onlarca yıl boyunca korumasını sağlar; bu, gıda endüstrisi uyumluluğu ve ürün saflığına ulaşmada kritik bir husustur. Bu yöntemin uçtan uca mühendislik çözümlerine dahil edilmesi, varlık ömrünü en üst düzeye çıkarmayı amaçlayan herhangi bir süreç optimizasyon danışmanlığında kesin bir adımdır.

Pasifleştirmenin sağladığı ömür uzatması, toplam sahip olma maliyetini büyük ölçüde azaltarak önemli bir yatırım getirisi sağlar. Ekipman değişimi için büyük sermaye harcamalarını erteler ve plansız bakımdan kaynaklanan operasyonel kesintileri en aza indirir. SS Proje tarafından desteklenen bu proaktif yaklaşım, endüstriyel tesislerin performans ve kullanım ömrü beklentilerini yalnızca karşılamasını değil, aşmasını da sağlayarak, gelecek yıllar için sürdürülebilir ve güvenilir operasyonların temelini güvence altına alıyor.

Pasivasyon Ilaç Fabrikalarında Uyumluluğu Nasıl Sağlar?

Farmasötik üretiminde mevzuata uygunluk özü itibariyle ekipmanın yüzey kalitesine bağlıdır ve bu da pasivasyon sürecini kritik bir doğrulama gereksinimi haline getirir. FDA ve EMA gibi kurumlar, ilaç kontaminasyonunu önlemek için tüm ürünle temas eden yüzeylerin reaktif olmamasını, emici olmamasını ve korozyona dayanıklı olmasını zorunlu kılar. Pasivasyon, paslanmaz çelik pasifleştirme ekipmanı üzerinde kimyasal olarak inert bir yüzey oluşturarak bu görevi yerine getiren, denetim hazırlığını ve ürün güvenliğini doğrudan destekleyen mühendislik çözümüdür.

Süreç, farmasötik ürünlere sızabilecek serbest demir ve diğer kirletici maddeleri sistematik olarak ortadan kaldırarak uyumluluğu sağlar. Bu mikroskobik safsızlıklar, ilacın saflığını tehlikeye atabilecek ve yıkıcı düzenleyici eylemlere yol açabilecek bir tür demir oksit kontaminasyonu olan allık oluşumu için potansiyel alanlardır. Pasifleştirme, sağlam, tekdüze bir pasif katman oluşturarak bu riski ortadan kaldırır; bu, gıda endüstrisi uyumluluğunu ve farmasötik standartları garanti etmeyi amaçlayan süreç optimizasyon danışmanlığının temel bir yönüdür. Bu proaktif yüzey işlemi, bir tesisin tasarımdan kalite ilkelerine bağlılığının belgelenmiş kanıtıdır.

Kontaminasyon kontrolünün ötesinde, işleme sistemlerinin steril bütünlüğünü korumak için pasivasyon şarttır. Aseptik işleme ortamlarında kabul edilemez olan biyofilmleri ve mikrobiyal kirleticileri barındırabilen çukurlaşma ve çatlak korozyonunu önler. Uçtan uca mühendislik çözümlerine entegre edildiğinde kapların, boruların ve filtreleme sistemlerinin pasifleştirilmesi, yeterlilik protokolünde doğrulanabilir bir adım haline gelir. Bu seviyedeki tesis verimliliği mühendisliği, ekipmanın yalnızca en iyi şekilde çalışmasını sağlamakla kalmaz, aynı zamanda düzenleyici onay için gerekli olan kesin dokümantasyon ve performans standartlarını da karşılamasını sağlar.

Pasivasyon, uyumluluğu reaktif bir kontrol listesinden yerleşik bir varlık özelliğine dönüştürür. Denetleyicilerin ihtiyaç duyduğu savunulabilir verileri ve kanıtlanmış yüzey koşullarını sağlarken aynı zamanda aşındırıcı bozulmayı önleyerek endüstriyel ekipmanın ömrünü uzatır. İlaç tesisi yöneticileri için sertifikalı pasivasyon hizmetleri için SS Proje, uyumluluk, güvenilirlik ve uzun vadeli değeri doğrudan üretim altyapısına dahil eden stratejik bir karardır.

Uygun Ekipman Pasivasyonunun Maliyet Faydaları Nelerdir?

Pasivasyon sürecinin mali gerekçesi, ilk tedavi maliyetinin çok ötesine uzanır ve doğrudan operasyonel tasarruflar ve risk azaltma yoluyla önemli bir yatırım getirisi sağlar. Tesis verimliliği mühendisliğine odaklanan karar vericiler için uygun paslanmaz çelik pasivasyonu, kullanım ömrü boyunca ekipman maliyetlerini en aza indiren stratejik bir yatırımdır. En acil mali fayda, plansız bakım ve zamanından önce bileşen değişiminde dramatik azalmadır.

Pasifleştirme, korozyonu önleyerek endüstriyel ekipmanın ömrünü doğrudan uzatır ve yeni reaktörler, tanklar ve boru sistemleri için büyük sermaye harcamalarını erteler. Bu uzun ömür, tek bir kabın önemli bir yatırımı temsil ettiği ilaç üretimi gibi yüksek maliyetli ortamlarda kritik öneme sahiptir. Ayrıca, korozyonsuz yüzey optimum termal ve hidrodinamik performansı koruyarak ısıtma ve soğutma süreçlerinde ölçülebilir enerji tasarrufu sağlar. Bu operasyonel verimlilik, üst düzey süreç optimizasyon danışmanlığının temel ilkesidir.

Belki de maliyetten kaçınmanın en önemli yolu gıda endüstrisi uyumluluğunun ve farmasötik düzenleme standartlarının sağlanmasından kaynaklanmaktadır. Yüzey bütünlüğündeki bir başarısızlık, ürünün geri çağrılması, partinin reddedilmesi ve düzenleyici cezalarla ilişkili büyük maliyetlere yol açabilir. Pasifleştirme, bu yıkıcı mali risklere karşı bir sigorta poliçesi görevi görür. Uçtan uca mühendislik çözümlerinin bir parçası olarak uygulandığında, ekipmanın saflık açısından başlangıçtan itibaren doğrulanmasını sağlar ve düzeltici yüzey işlemi için maliyetli yenileme veya kapatma işlemlerini ortadan kaldırır.

Bu nedenle pasifleştirmenin maliyet faydaları kümülatif ve uzun vadelidir. Ekipmanı, yıpranan bir varlıktan, onlarca yıl boyunca en yüksek verimlilikle çalışan dayanıklı, güvenilir bir üretim aracına dönüştürür. Tesis yöneticileri ve yatırımcılar için, sertifikalı pasifleştirmeyi proje yaşam döngüsüne entegre etmek üzere SS Proje ile ortaklık yapmak, karlılığı koruyan, uyumluluğu sağlayan ve her sermaye ekipmanı yatırımının değerini en üst düzeye çıkaran finansal açıdan akıllıca bir karardır.

Sürdürülebilir Tesis Operasyonları Için Pasivasyon Nasıl Entegre Edilir?

Pasifleştirme sürecini sürdürülebilir bir tesis stratejisine entegre etmek, bunun bağımsız bir kurulum sonrası görev olarak değil, varlık yaşam döngüsünün temel bir öğesi olarak görülmesini gerektirir. Endüstriyel operasyonlarda gerçek sürdürülebilirlik, kaynak verimliliğinin en üst düzeye çıkarılması ve israfın en aza indirilmesiyle elde edilir; bu hedefler, paslanmaz çelik pasivasyon ekipmanının proaktif yüzey işlemiyle doğrudan desteklenir. Bu entegrasyon tasarım aşamasında başlar ve gelişmiş tesis verimliliği mühendisliğinin ayırt edici özelliğidir.

En etkili entegrasyon, pasivasyonun tüm proses ekipmanlarının imalatı ve kurulumu sırasında zorunlu bir adım olarak belirtildiği uçtan uca mühendislik çözümleri çerçevesinde gerçekleşir. Bu, ilaç üretimi ve gıda işleme hatlarındaki kapların, boruların ve ısı eşanjörlerinin ilk günden itibaren optimum korozyon direnciyle teslim edilmesini sağlar. Uzman süreç optimizasyon danışmanlığı tarafından yönlendirilen bu proaktif yaklaşım, kaynak yoğun erken onarım ve değiştirme döngüsünü önleyerek malzeme ve enerji tasarrufu sağlar.

Sürdürülebilirlik, elde edilen operasyonel verimliliklerle daha da güçlendirilmektedir. Düzgün bir şekilde pasifleştirilmiş bir yüzey, ısı transfer verimliliğini koruyarak ısıtma ve soğutma işlemleri için enerji tüketimini azaltır. Ayrıca, ürün kontaminasyonu riskini ve reddedilen partilerden kaynaklanan ilgili atık riskini ortadan kaldırarak gıda endüstrisi uyumluluğunu da destekler. Pasifleştirme, endüstriyel ekipmanın ömrünü önemli ölçüde uzatarak, yeni bileşenlerin üretilmesi ve bozulmuş olanların imha edilmesiyle bağlantılı çevresel ayak izini azaltır.

Pasivasyonu entegre edilmesi, sürdürülebilirliği soyut bir hedeften ölçülebilir bir operasyonel sonuca dönüştürür. Varlıkların tüm tasarım ömrü boyunca güvenilir bir şekilde performans göstermesini sağlayarak, uzun vadeli ekonomik performansı çevre yönetimiyle uyumlu hale getirir. Sürdürülebilir operasyonlara kendini adamış tesis yöneticileri için, sertifikalı pasifleştirmeyi proje yaşam döngüsüne dahil etmek üzere SS Proje ile ortaklık yapmak, zamana karşı dayanıklı, dayanıklı, verimli ve uyumlu performans elde etmek için en etkili stratejidir.

Pasivasyon İçin Neden Tam Döngülü Bir Mühendislik Ortağı Seçmelisiniz?

Pasifleştirme süreci için tek kaynaklı bir sağlayıcının seçilmesi, birden fazla alt yüklenicinin kullanılmasından kaynaklanan koordinasyon boşluklarını ve hesap verebilirlik sorunlarını ortadan kaldıran stratejik bir karardır. SS Proje, malzeme spesifikasyonu ve ekipman imalatından saha kurulumuna ve son doğrulamaya kadar tüm yaşam döngüsünü yönetir. Bu bütünsel yaklaşım, paslanmaz çelik pasivasyonunun sonradan akla gelen bir düşünce değil, nihai varlığın ayrılmaz, garantili bir bileşeni olmasını sağlar.

Birincil avantaj, kesintisiz entegrasyon ve sarsılmaz sorumlulukta yatmaktadır. Tesis verimlilik mühendisliği tasarımından sorumlu olan aynı kuruluş aynı zamanda pasivasyonu da yürüttüğünde, her üretim adımı son yüzey işlemi için optimize edilir. Bu, kaynak tekniklerinin veya malzeme seçimlerinin yanlışlıkla pasivasyon sürecini karmaşık hale getirdiği yaygın tuzakları önler. İlaç imalatındaki kritik uygulamalar için bu tek nokta sorumluluğu, gıda endüstrisi uyumluluğunun sağlanması ve belgelenmesi açısından çok önemlidir.

Bu kapsamlı hizmet modeli, en üst düzeyde süreç optimizasyon danışmanlığını bünyesinde barındırır. Mühendislik ortağı, kolay bakım ve yeniden kaplama için önleyici sistemler tasarlayabilir ve endüstriyel ekipman ömrünün uzun vadeli uzatılmasını sağlayabilir. Alaşıma ve uygulamaya bağlı olarak doğru pasivasyon yöntemini (nitrik veya sitrik asit) seçmek için derin teknik bilgiye sahiptirler ve tüm kimyasal işleme, atık imhası ve doğrulama testlerini tek bir çatı altında yöneterek güvenlik ve çevre uyumluluğunu sağlarlar.

Tam döngülü bir uzmanla ortaklık kurmak, pasifleştirmeyi prosedürel bir adımdan tüm proje için değer yaratan bir adıma dönüştürür. Yeni ekipmana yapılan önemli yatırımın ilk günden itibaren korunmasını garanti ederek maksimum operasyonel güvenilirlik ve yatırım getirisi sağlar. SS Proje yalnızca bir hizmeti değil aynı zamanda performans, sürdürülebilirlik ve operasyonlarının kesintisiz verimliliğine yönelik uzun vadeli bir taahhüt de sağlarlar.