Toz Transfer Sistemleri

- Blog

- Toz Transfer Sistemleri

Toz Transfer Sistemleri

İçindekiler

- Toz Transfer Sistemi Nedir ve Nasıl Çalışır?

- Toz Transferi Hangi Sektörlerde Kullanılır?

- Pnömatik ve Mekanik Toz Transfer Sistemleri Arasındaki Farklar Nelerdir?

- Toz Transfer Sistemlerinde Verimlilik Nasıl Artırılır?

- Toz Transferinde Filtrasyon Neden Önemlidir?

- Toz Transfer Sistemlerinin Bakım ve Temizlik Nasıl Yapılmalıdır?

- SS Proje'nin Toz Transfer Çözümleri ile Rakiplerinden Farkı Nedir?

Toz Transfer Sistemi Nedir ve Nasıl Çalışır?

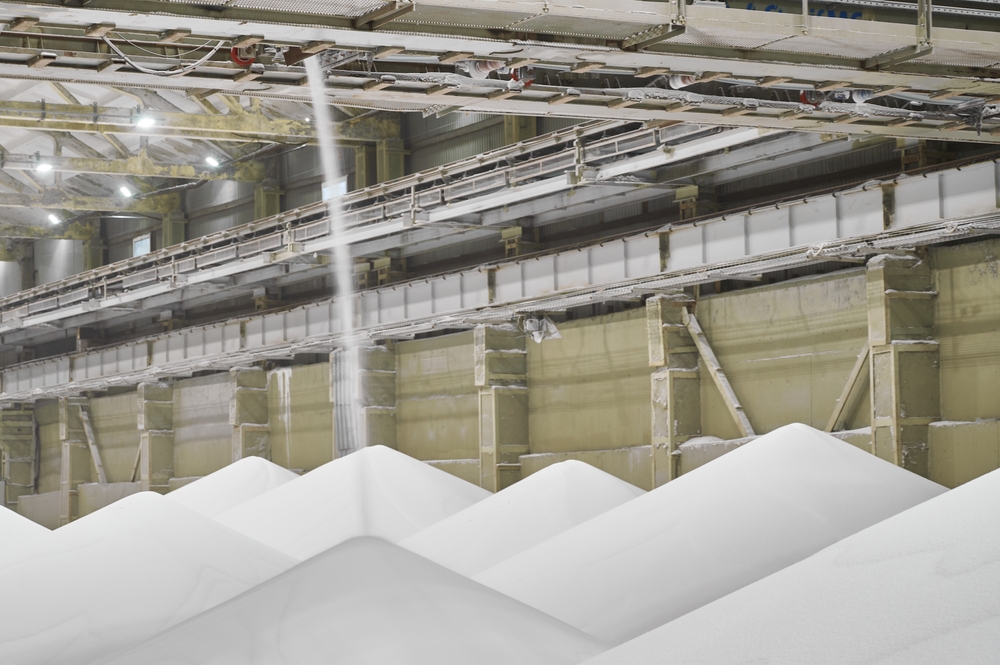

Toz transfer sistemi, endüstriyel tesislerde kuru, ince partiküllü malzemelerin (örneğin un, çimento, kimyasal tozlar) güvenli, verimli ve kontrollü şekilde bir noktadan başka bir noktaya taşınmasını sağlayan özel sistemlerdir. Bu sistemler genellikle üretim süreçlerinde malzeme akışını optimize etmek, çevresel toz yayılımını önlemek ve iş güvenliğini artırmak amacıyla kullanılır.

Toz transfer sistemleri pnömatik (hava basıncıyla çalışan) veya mekanik (konveyör bant, helezon gibi) olabilir. Pnömatik sistemler, taşıma havası yardımıyla tozları boru hatlarında vakumla çeker veya basınçla iter. Bu yöntem, kapalı sistem yapısıyla toz kaçağını minimuma indirir. Mekanik sistemlerde ise döner valfler, vidalı konveyörler veya elevatörler kullanılarak malzeme fiziksel olarak taşınır.

Bu sistemlerin çalışmasında dozajlama, filtreleme ve basınç kontrolü gibi faktörler önemlidir. Doğru tasarlanmış bir toz transfer sistemi, hem üretim sürecini hızlandırır hem de çevreye zararlı toz emisyonlarını önleyerek sürdürülebilirlik sağlar.

Toz Transferi Hangi Sektörlerde Kullanılır?

Toz transferi, birçok endüstriyel sektörlerde üretim süreçlerinin vazgeçilmez bir parçasıdır. Bu sistemler, özellikle kuru ve ince partiküllü hammaddelerin işlenmesi, taşınması ve depolanmasında kritik rol oynar. Toz transfer sistemlerinin yaygın olarak kullanıldığı başlıca sektörler arasında gıda, kimya, ilaç, çimento, plastik, boya, cam ve maden sanayi yer alır.

Gıda sektöründe, un, şeker, kakao ve süt tozu gibi malzemelerin hijyenik ve kontrollü bir şekilde taşınması için toz transfer sistemleri tercih edilir. Kimya sanayisinde, yanıcı veya toksik tozların güvenli taşınması hayati önem taşır. İlaç sektöründe ise hijyen standartlarının yüksek olması, kapalı sistem toz transfer çözümlerini zorunlu kılar.

Çimento ve yapı malzemeleri sektöründe, kireç, alçı ve çimento gibi ağır tozlu hammaddeler büyük miktarlarda taşındığı için dayanıklı ve yüksek kapasiteli sistemler gereklidir. Plastik ve boya sektörlerinde pigment ve katkı maddelerinin karışım hatlarına taşınması yine bu sistemlerle sağlanır.

Her sektörün ihtiyacına özel çözümler sunan toz transfer sistemleri, üretim kalitesini artırırken aynı zamanda iş güvenliği ve çevre koruma açısından da büyük avantaj sağlar.

Pnömatik ve Mekanik Toz Transfer Sistemleri Arasındaki Farklar Nelerdir?

Toz transfer sistemleri, malzeme taşıma yöntemlerine göre pnömatik ve mekanik olmak üzere iki ana gruba ayrılır. Bu sistemler arasında önemli farklar bulunmaktadır ve doğru tercih, uygulama alanına göre belirlenmelidir.

Pnömatik toz transfer sistemleri, tozları hava basıncı veya vakum gücü ile boru hatları üzerinden taşır. Kapalı sistem yapısıyla çevreye toz yayılımını minimuma indirir. Temassız taşıma sayesinde hijyenin kritik olduğu gıda ve ilaç sanayilerinde yaygın olarak kullanılır. Ayrıca uzun mesafelere ve karmaşık yönlere malzeme taşıma avantajı sunar. Ancak enerji tüketimi daha yüksek olabilir ve ilk kurulum maliyeti nispeten fazladır.

Mekanik toz transfer sistemleri ise vidalı konveyör, bantlı sistem veya kovalı elevatör gibi ekipmanlarla çalışır. Malzeme fiziksel olarak taşındığı için daha düşük enerjiyle çalışabilir. Kısa mesafeli, sabit hatlar için idealdir. Genellikle çimento, maden ve yapı kimyasalları gibi ağır sanayi alanlarında tercih edilir.

Her iki sistemin avantaj ve dezavantajları, proses ihtiyacına göre değerlendirilmelidir.

Toz Transfer Sistemlerinde Verimlilik Nasıl Artırılır?

Toz transfer sistemlerinde verimlilik, hem üretim kapasitesini artırmak hem de enerji ve bakım maliyetlerini azaltmak açısından büyük önem taşır. Verimli bir sistem, malzeme kaybını en aza indirir, çevreye toz yayılımını önler ve kesintisiz bir üretim akışı sağlar.

Verimliliği artırmanın ilk adımı, doğru sistem tasarımıdır. Ürünün yapısına (yoğunluk, nem oranı, partikül boyutu) uygun bir transfer yöntemi seçilmelidir. Örneğin, ince ve hafif tozlar için pnömatik sistemler tercih edilirken, ağır ve yoğun malzemelerde mekanik sistemler daha etkilidir.

Otomasyon ve sensör entegrasyonu, sistemin anlık olarak izlenmesini sağlar ve tıkanma, aşırı yüklenme gibi sorunlara karşı erken müdahale imkânı sunar. Düzenli bakım ve temizlik de sistem performansının korunmasında kritiktir; özellikle filtreler, borular ve döner vanalar periyodik olarak kontrol edilmelidir.

Toz Transferinde Filtrasyon Neden Önemlidir?

Toz transferinde filtrasyon, hem çevresel hem de operasyonel açıdan büyük önem taşır. Filtrasyonun temel amacı, taşıma sırasında oluşan toz partiküllerinin ortama yayılmasını önlemek ve çalışanların sağlığını korumaktır. Aynı zamanda sistemin verimli çalışmasını sağlamak ve ekipman ömrünü uzatmak için de kritik bir rol oynar.

Filtreler, tozların boru hattı dışına çıkmasını engelleyerek temiz bir çalışma ortamı sunar. Özellikle gıda, kimya ve ilaç gibi hassas sektörlerde hijyen şartlarının sağlanmasında filtrasyon sistemleri hayati öneme sahiptir. Ayrıca patlayıcı tozların bulunduğu ortamlarda, filtrasyon sistemi doğru şekilde kurulmadığında ciddi güvenlik riskleri oluşabilir.

Filtrasyon, sistem içindeki havanın veya gazın temizlenmesini sağlayarak vakum pompalarının, fanların ve diğer ekipmanların zarar görmesini de önler. Bu sayede bakım maliyetleri azalır, sistem performansı artar. SS Proje gibi uzman firmalar, uygulama alanına uygun filtre sistemleri ile hem yasal gerekliliklere uygunluk sağlar hem de sürdürülebilir üretim süreçlerine katkıda bulunur.

Toz Transfer Sistemlerinin Bakım ve Temizlik Nasıl Yapılmalıdır?

Toz transfer sistemlerinin verimli, güvenli ve uzun ömürlü çalışabilmesi için düzenli bakım ve temizlik şarttır. Bu sistemlerde biriken tozlar, zamanla tıkanmalara, verim kaybına ve hatta patlama riskine neden olabilir. Bu nedenle hem mekanik hem de pnömatik sistemlerde periyodik bakım planı uygulanmalıdır.

İlk olarak, filtre sistemleri belirli aralıklarla kontrol edilmeli ve gerektiğinde değiştirilmelidir. Tıkalı filtreler, hava akışını engelleyerek sistemin performansını düşürür. Borular, helezonlar, döner vanalar ve konveyör elemanları da düzenli olarak temizlenmeli, toz birikintileri giderilmelidir. Bu temizlik işlemleri sırasında sistemin tamamen durdurulması ve iş güvenliği kurallarına uygun şekilde çalışılması önemlidir.

Sensörler, motorlar ve kontrol panelleri de bakım kapsamında gözden geçirilmelidir. Aşınma, gevşeme veya elektriksel arızalar erken tespit edilirse, duruş süresi ve maliyetler azaltılabilir.

SS Proje'nin Toz Transfer Çözümleri ile Rakiplerinden Farkı Nedir?

SS Proje, toz transfer sistemlerinde sunduğu yenilikçi, ihtiyaca özel ve yüksek verimlilik odaklı çözümleriyle sektörde fark yaratmaktadır. Firma, her projeyi standart bir ürün yaklaşımıyla değil, tesisin yapısına, taşınacak malzemenin özelliklerine ve üretim ihtiyaçlarına göre özel olarak tasarlamaktadır. Bu sayede maksimum performans ve minimum enerji tüketimi hedeflenir.

Rakiplerinden en büyük farkı, proses mühendisliği bilgisi ile uygulama pratiğini birleştirmesidir. SS Proje, yalnızca ekipman satışı yapmaz; aynı zamanda sistemin kurulumu, devreye alınması, otomasyon entegrasyonu ve sonrasında teknik destek süreçlerini de profesyonelce yönetir.

Ayrıca, toz kaçağını önleyen kapalı sistem tasarımları, yüksek hassasiyetli dozajlama çözümleri ve patlama riskine karşı alınan güvenlik önlemleri ile iş sağlığı ve çevre güvenliğini ön planda tutar.

SS Proje’nin Ar-Ge ve mühendislik altyapısı sayesinde, yerli üretim ile kaliteli ve ekonomik çözümler sunulurken; müşteri memnuniyeti ve uzun vadeli iş ortaklığı anlayışıyla fark yaratan bir hizmet yaklaşımı benimsenir.