Hijyenik Tesisat Montajı

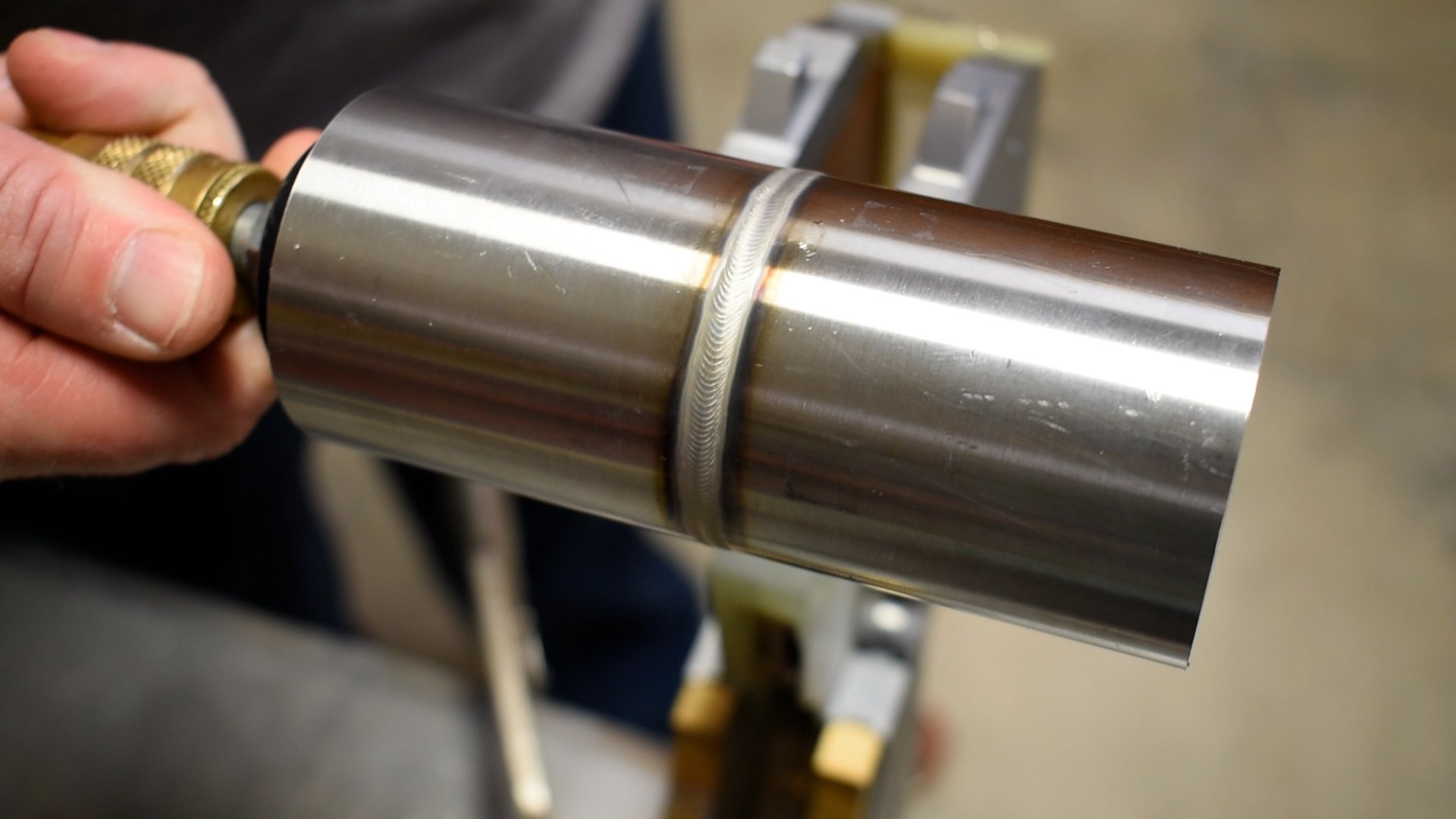

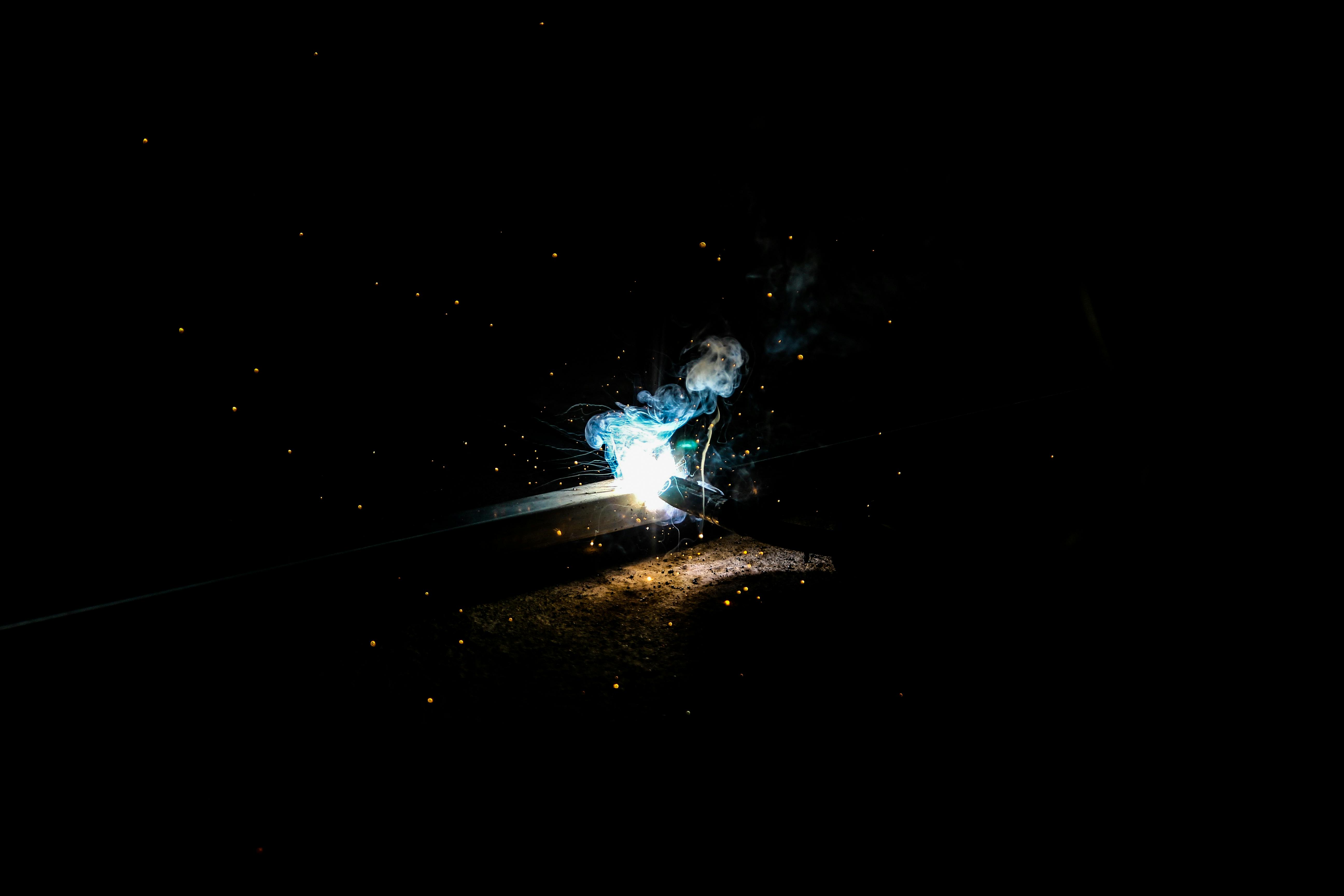

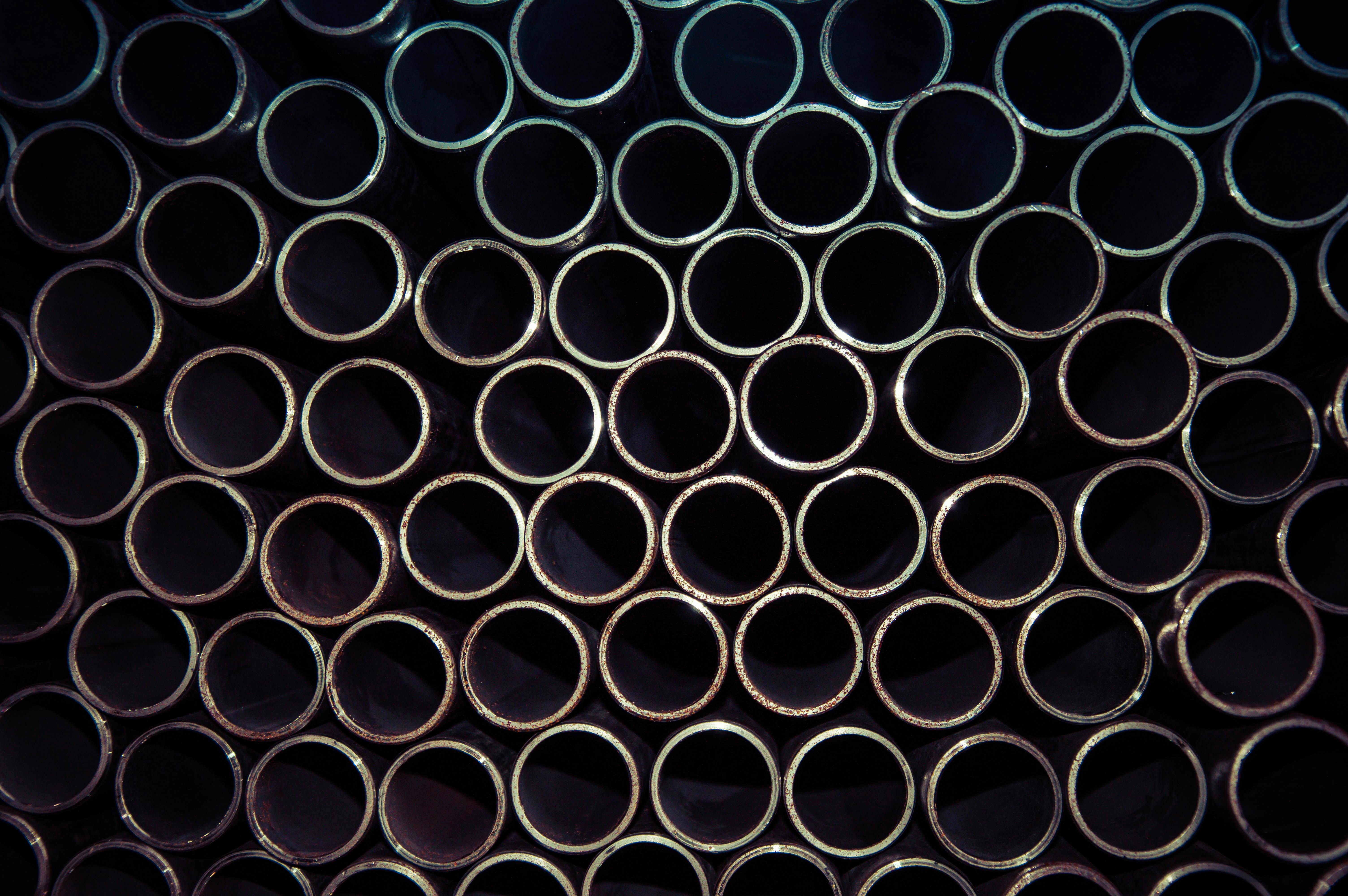

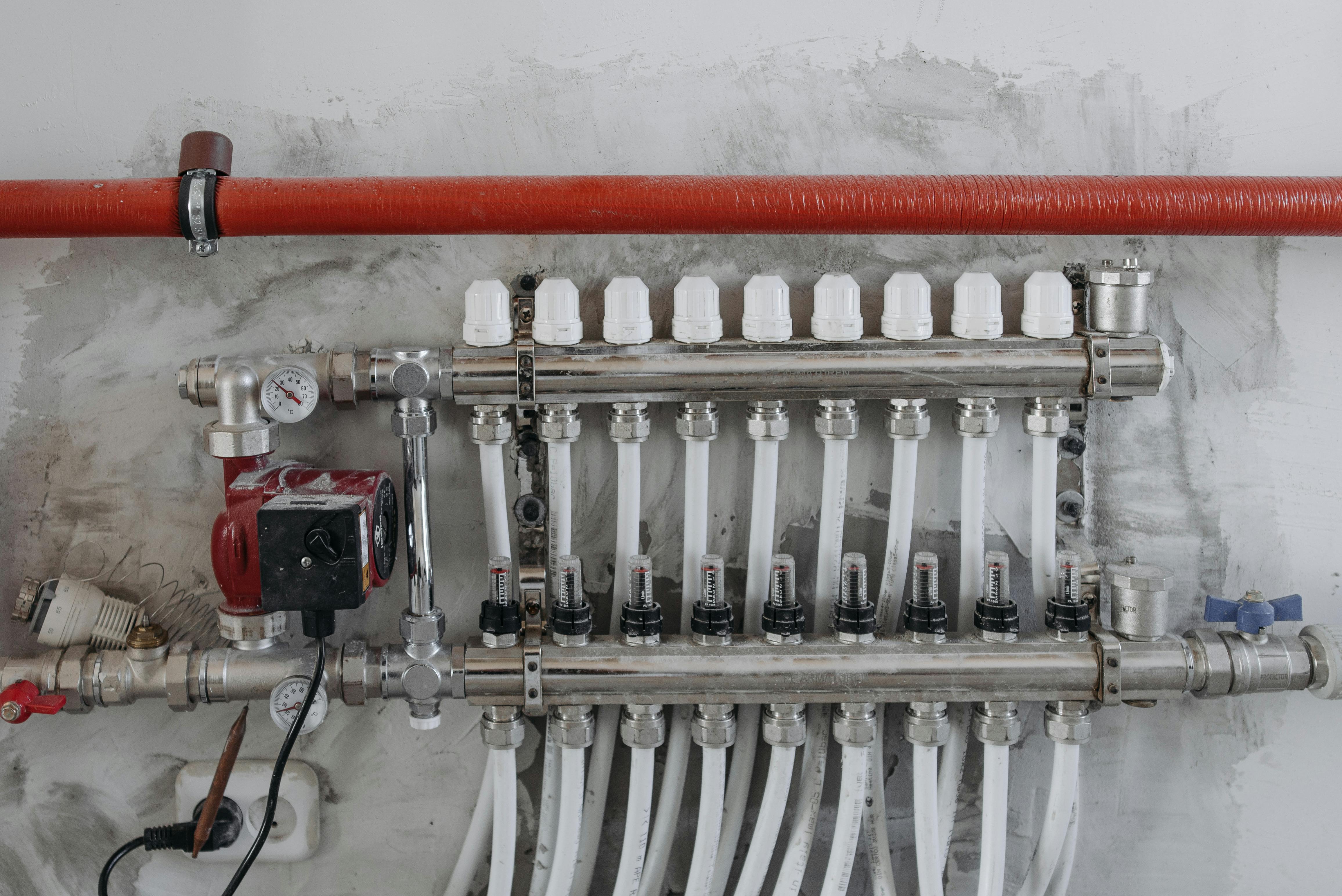

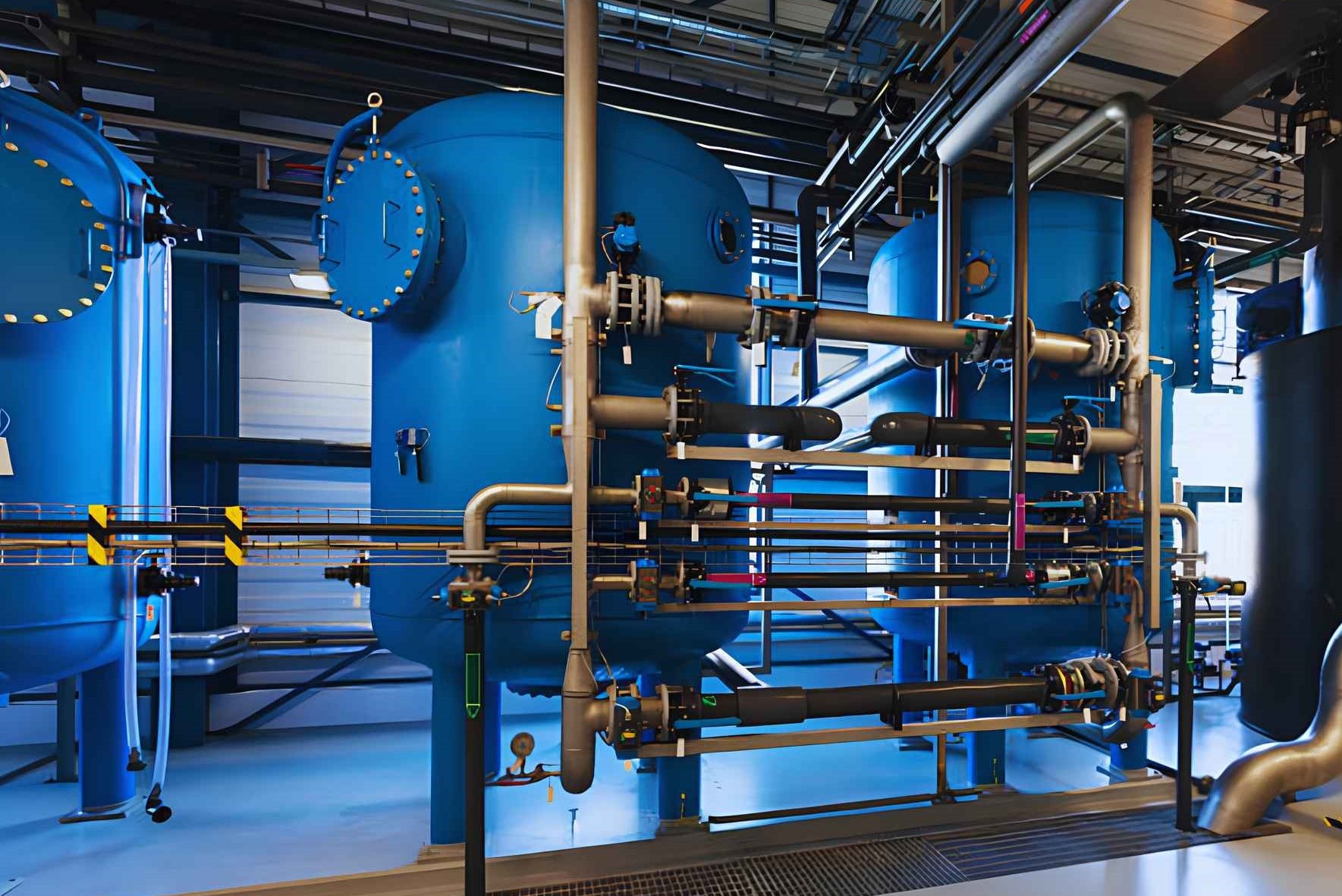

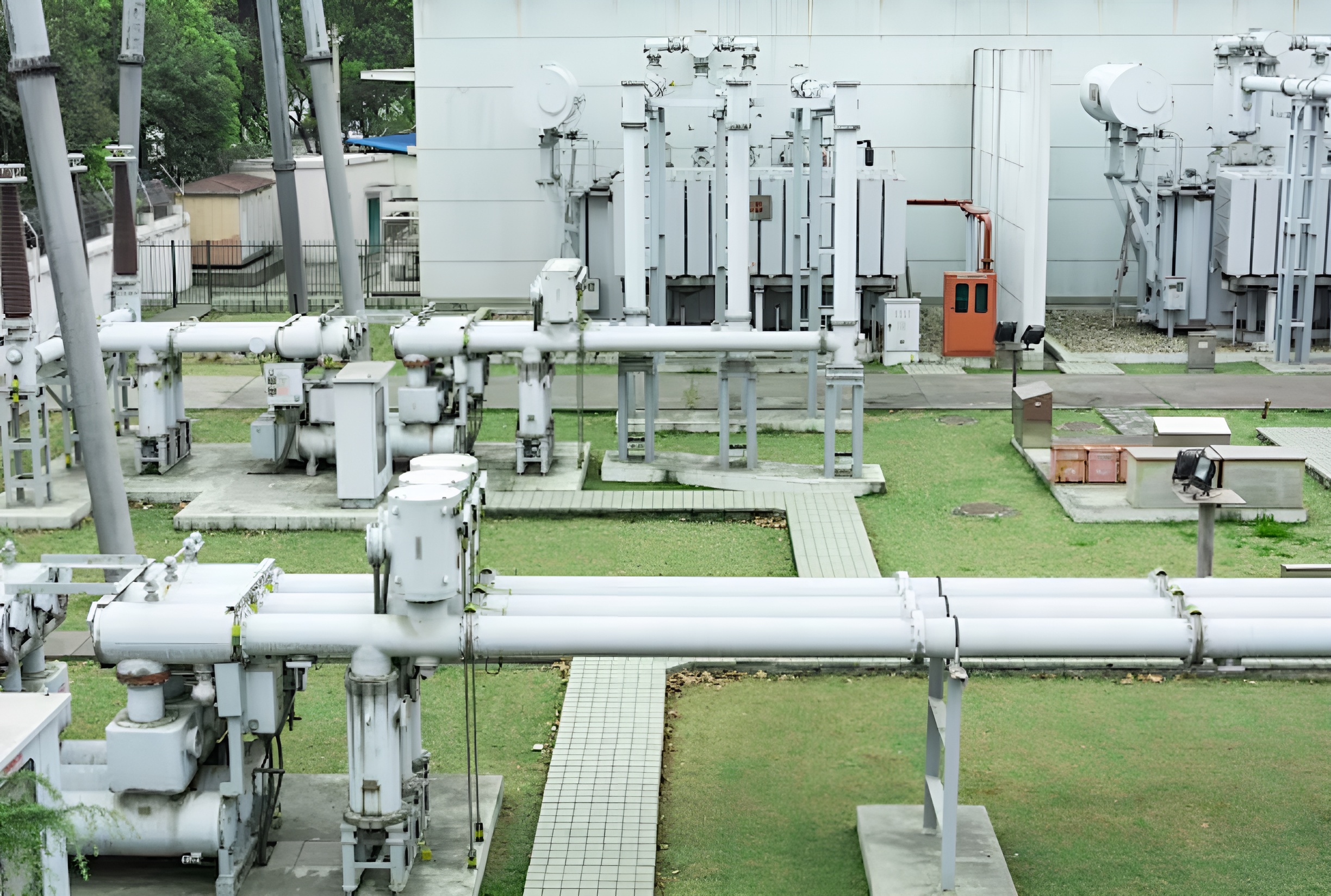

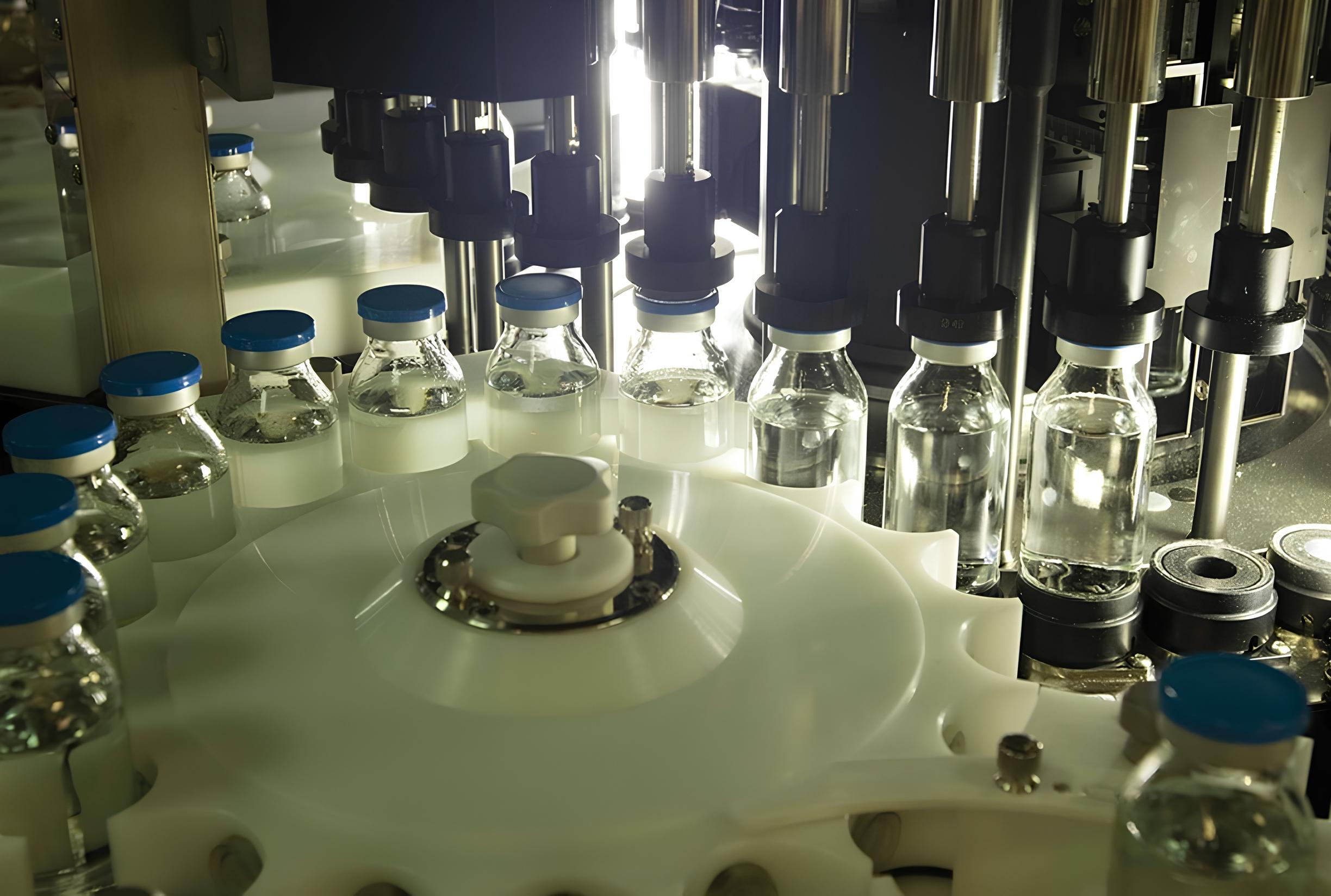

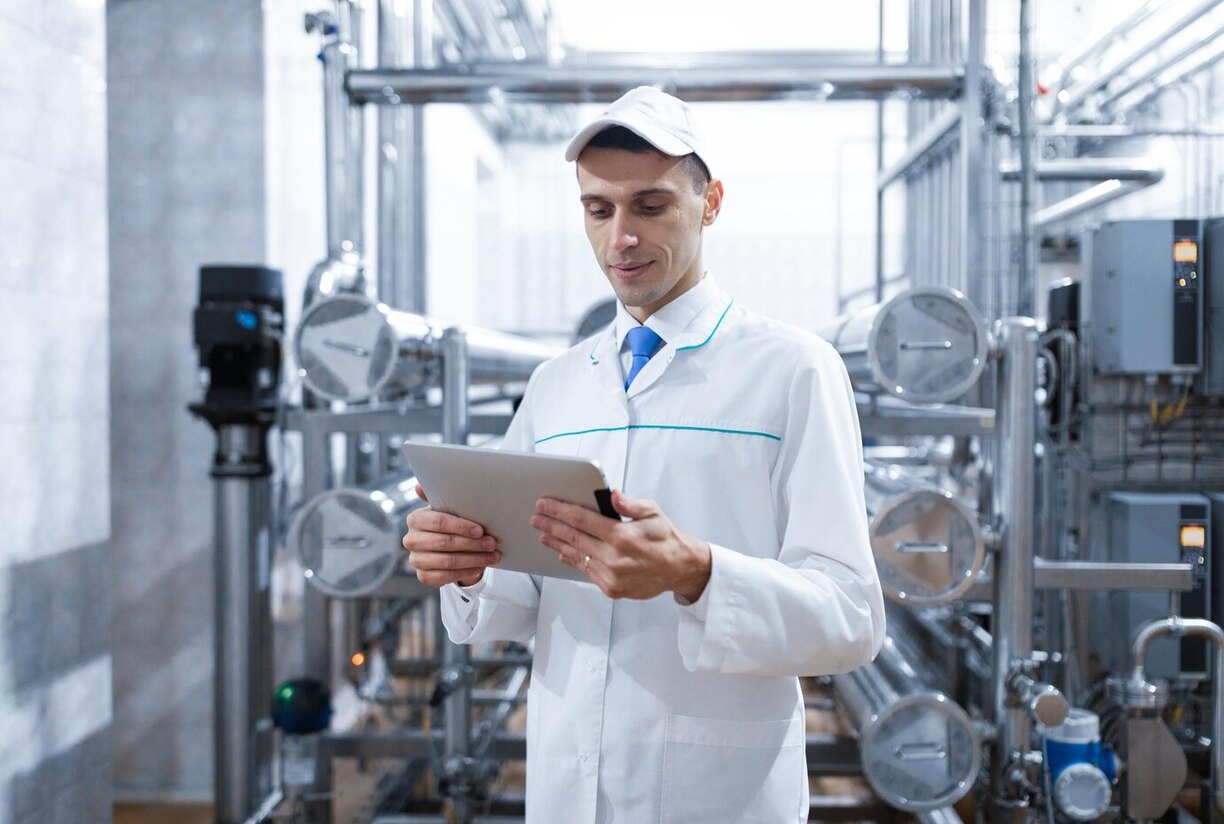

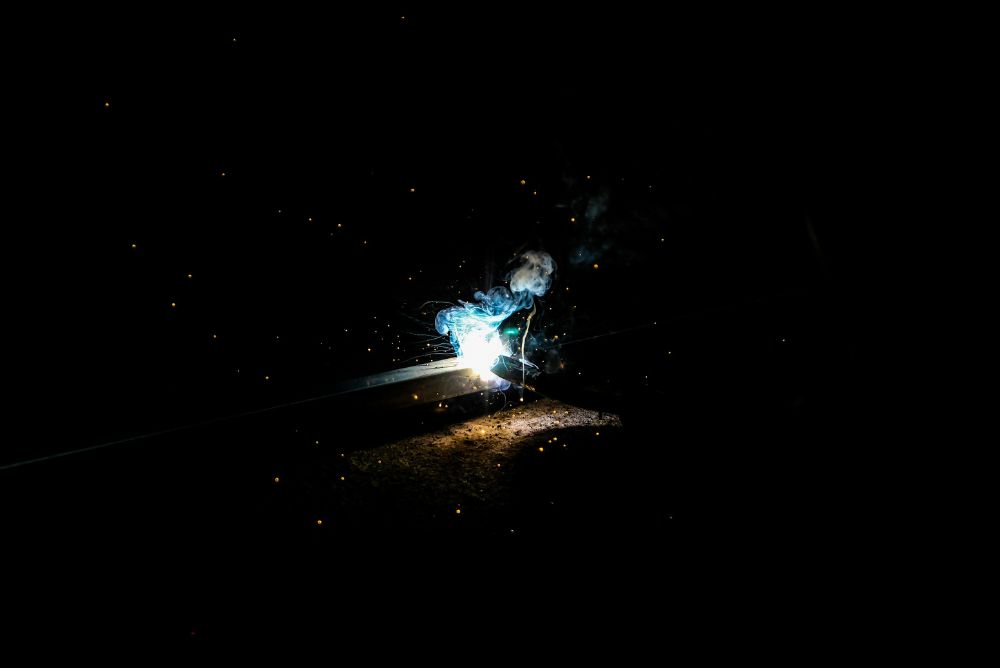

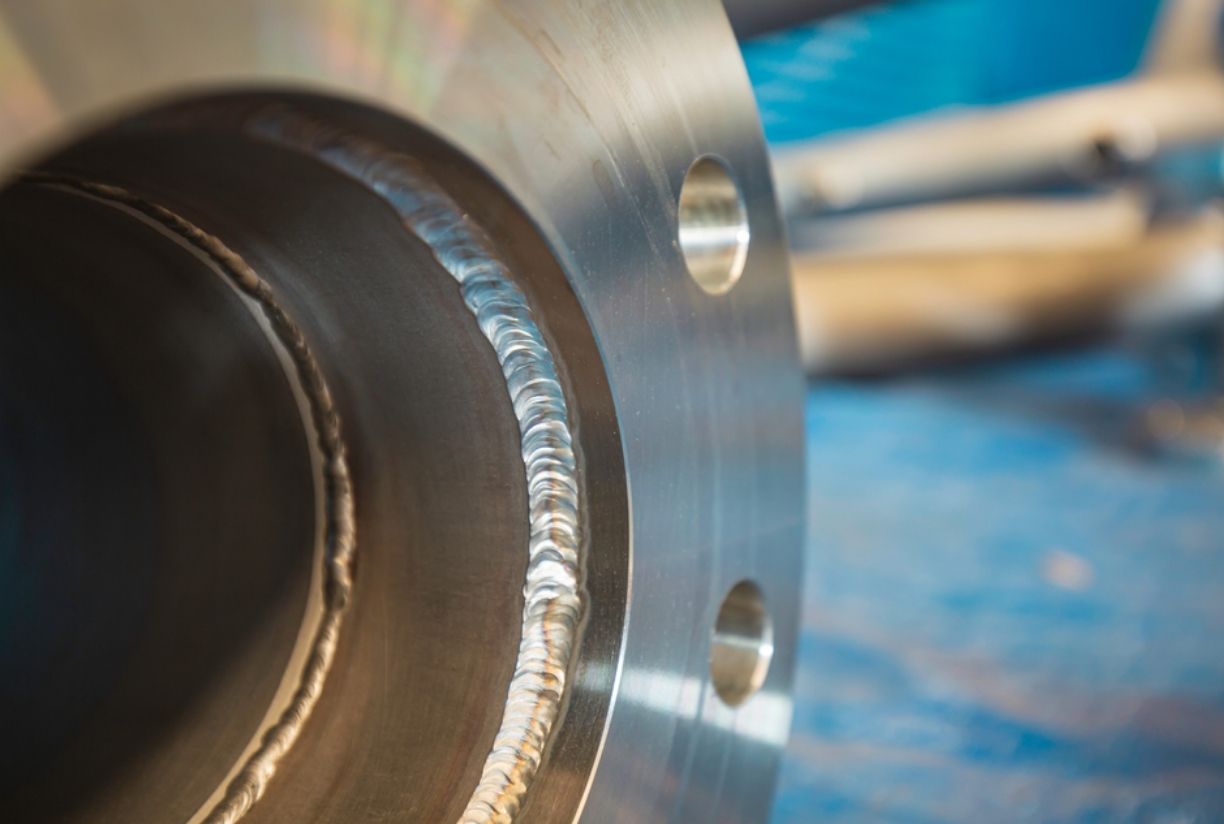

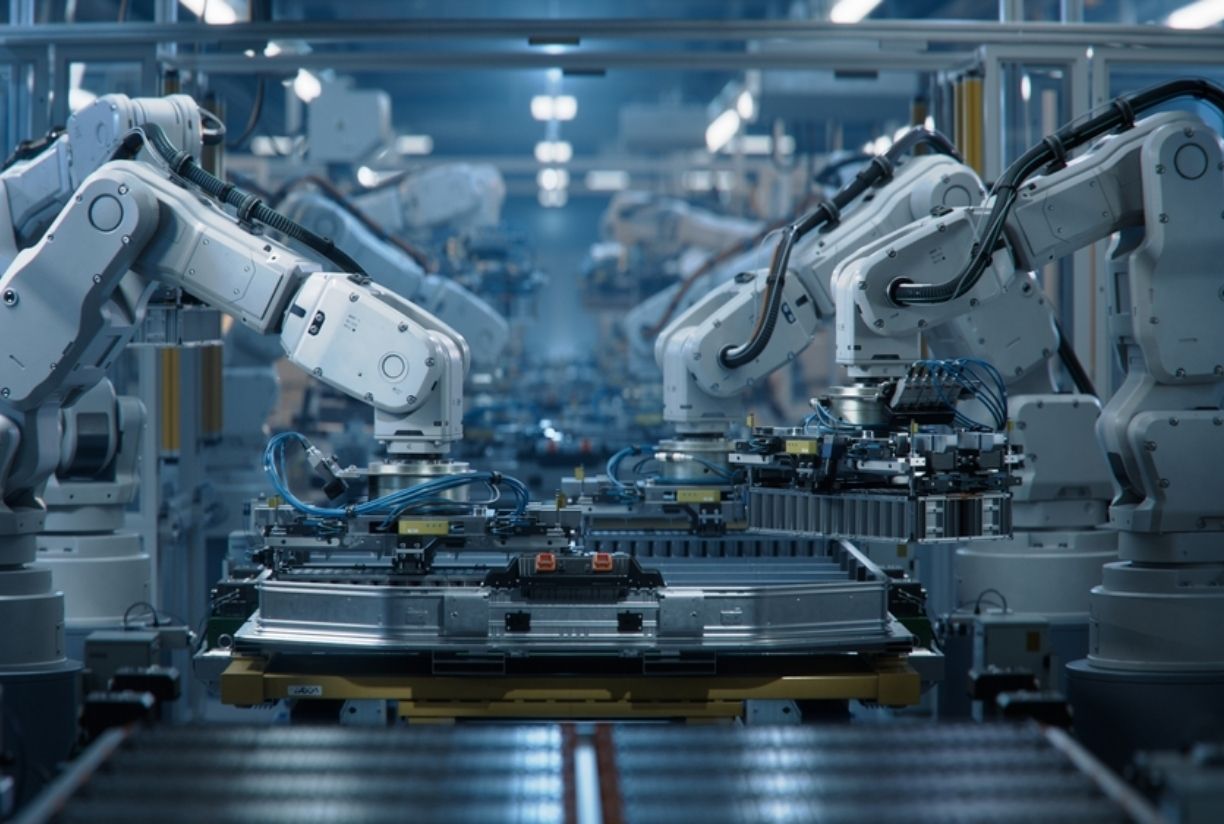

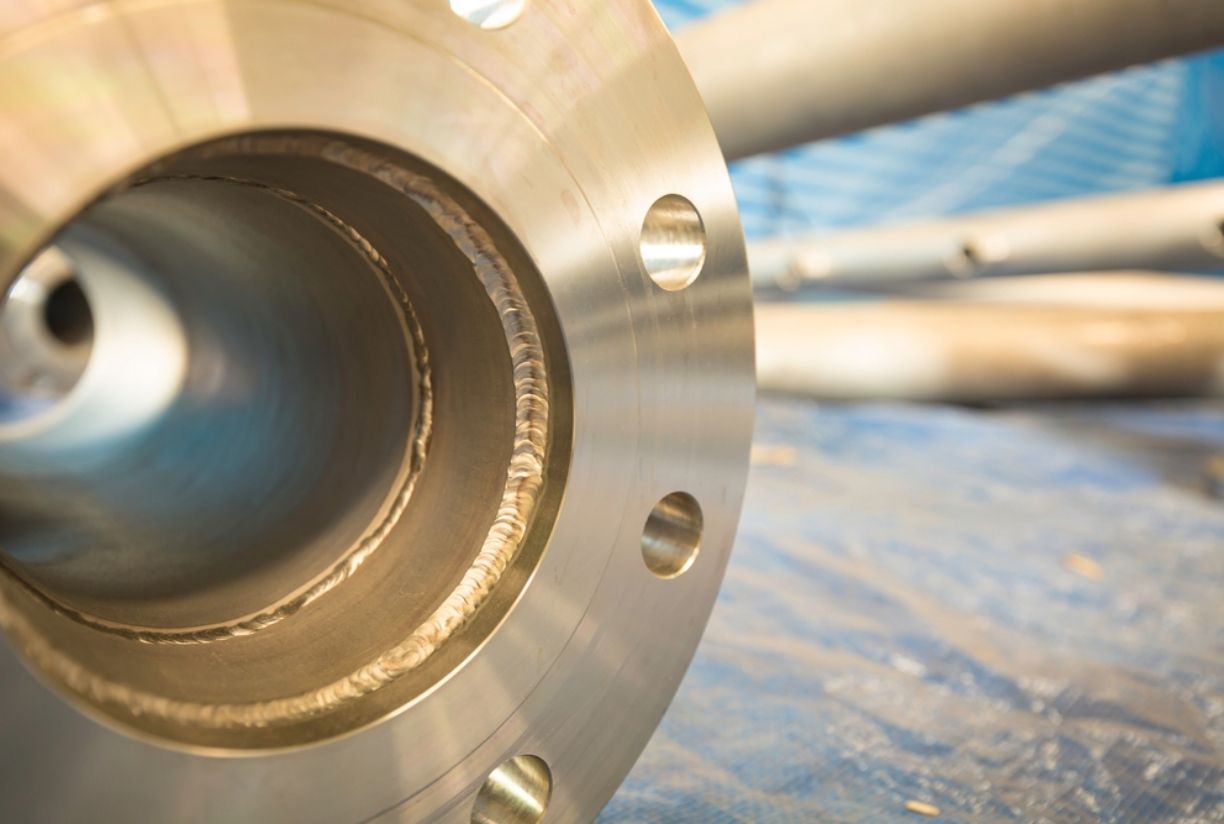

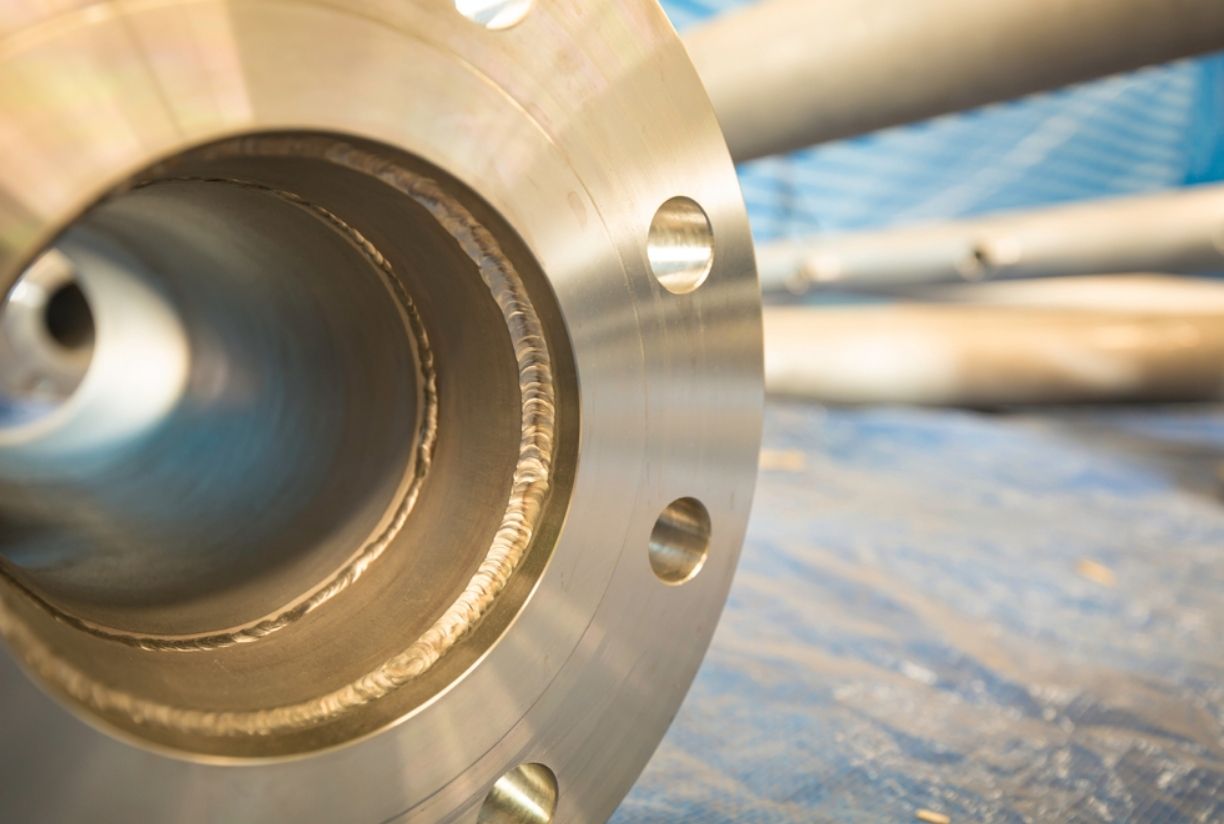

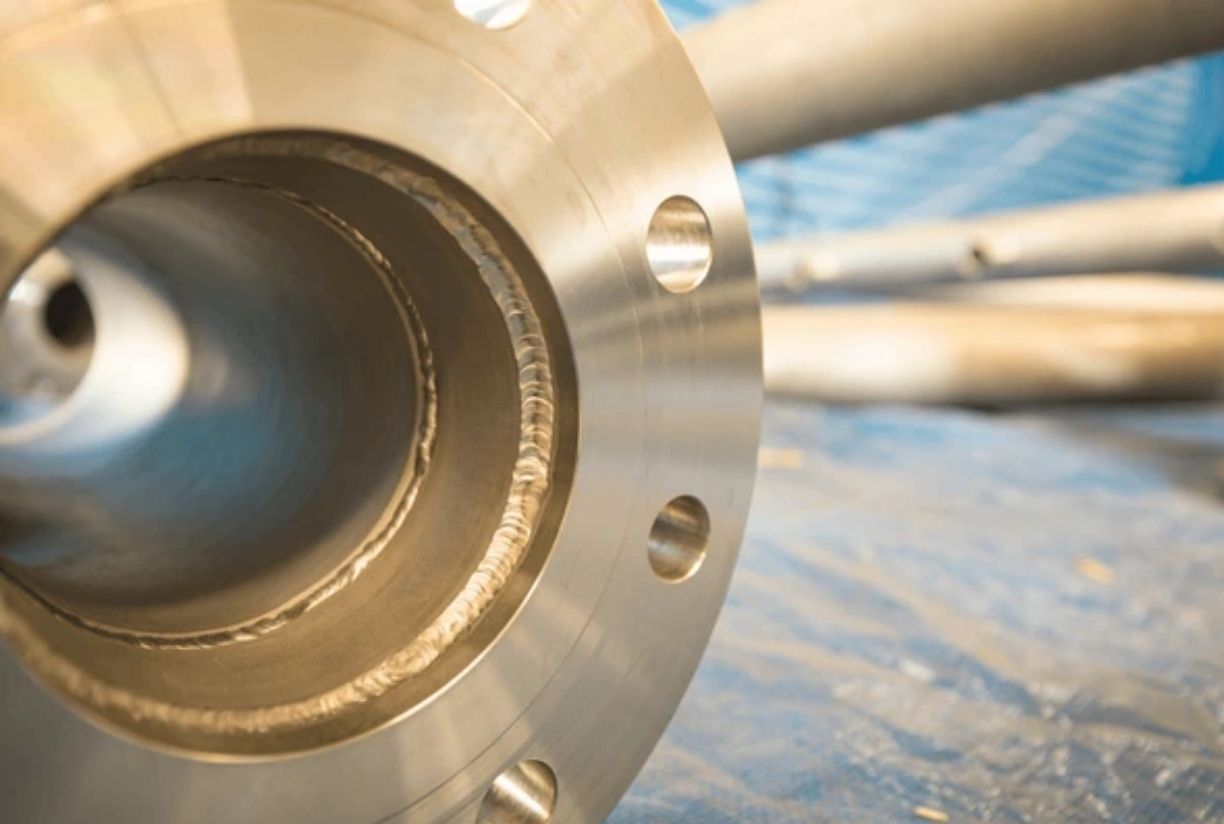

İçindekiler Hijyenik Tesisat Nedir? Hijyenik Tesisatın Önemi Malzeme Seçimi Planlama ve Tasarım Tesisat Montaj Aşamaları Temiz Su Tesisatı Atık Su Tesisatı Tesisat İzolasyonu Hijyenik Tesisat Nedir? Hijyenik tesisat, temiz suyun güvenli bir şekilde kullanılmasını ve atık suların sağlıklı bir şekilde bertaraf edilmesini sağlayan sistemlerdir. Bu sistemler, özellikle gıda üretimi, sağlık hizmetleri, ilaç üretimi gibi hijyenin son derece kritik olduğu alanlarda kullanılır. Hijyenik tesisatın temel amacı, insan sağlığını korumak ve çevreyi olumsuz etkilerden koruyarak sürdürülebilir bir yaşam alanı oluşturmaktır. Hijyenik tesisat sistemleri, belirli standartlar ve yönetmelikler çerçevesinde tasarlanır ve uygulanır. Bu standartlar, sistemlerin hem verimli hem de güvenli bir şekilde çalışmasını sağlamayı hedefler. Kullanılan malzemeler, su ile temas ettiğinde herhangi bir zararlı madde salınımı yapmayan, dayanıklı ve uzun ömürlü malzemeler olmalıdır. Paslanmaz çelik, polipropilen (PP) ve polietilen (PE) gibi malzemeler, hijyenik tesisatlarda sıkça tercih edilir. Hijyenik tesisatın en önemli bileşenlerinden biri, temiz su tesisatıdır. Temiz su tesisatı, kullanıcıya içme ve kullanma suyu sağlayan boru hatlarından oluşur. Bu hatlar, suyun kaynağından alınarak kullanıcıya ulaştırılmasına kadar geçen süreçte hijyenik koşulların korunmasını sağlar. Bunun yanı sıra, atık su tesisatı da hijyenik tesisatın önemli bir parçasıdır. Atık su tesisatı, kullanılan suyun sağlıklı bir şekilde tahliye edilmesini ve çevreye zarar vermeden bertaraf edilmesini sağlar. Hijyenik tesisat sistemleri, sadece tesisat borularından ibaret değildir. Bu sistemler, aynı zamanda çeşitli filtreler, pompalar, vana sistemleri ve kontrol üniteleri gibi bileşenleri de içerir. Bu bileşenler, sistemin verimli ve güvenli bir şekilde çalışmasını destekler. Ayrıca, hijyenik tesisat sistemlerinin düzenli olarak bakımı ve kontrolü yapılmalıdır. Bu sayede, olası arızalar önceden tespit edilip giderilerek, sistemin kesintisiz ve güvenli bir şekilde çalışması sağlanır. Özetle, hijyenik tesisat, suyun güvenli bir şekilde kullanımı ve atık suların sağlıklı bir şekilde bertaraf edilmesi için tasarlanan sistemlerdir. Bu sistemler, özellikle hijyenin kritik olduğu alanlarda hayati öneme sahiptir ve belirli standartlar çerçevesinde tasarlanıp uygulanır. Hijyenik tesisat sistemlerinin düzenli bakımı ve kontrolü, sistemin güvenli ve verimli bir şekilde çalışmasını sağlamak için önemlidir. Hijyenik Tesisatın Önemi Hijyenik tesisatın önemi, toplum sağlığını koruma ve çevreyi olumsuz etkilerden koruma noktasında kendini gösterir. Hijyenik tesisat sistemleri, temiz suyun güvenli bir şekilde temin edilmesini ve atık suların sağlıklı bir şekilde bertaraf edilmesini sağlar. Bu sistemler, özellikle sağlık hizmetleri, gıda üretimi, ilaç endüstrisi gibi hijyenin kritik olduğu sektörlerde büyük bir rol oynar. Hijyenik tesisatın en önemli işlevlerinden biri, suyun temiz ve güvenli bir şekilde kullanıcıya ulaştırılmasıdır. Temiz su, insan sağlığı için hayati öneme sahiptir. Kirli veya kontamine su, çeşitli hastalıklara ve sağlık sorunlarına neden olabilir. Bu nedenle, hijyenik tesisat sistemleri, suyun kaynağından kullanıcıya ulaşana kadar geçen süreçte hijyenik koşulların korunmasını sağlar. Bu sistemler, suyun mikrobiyolojik ve kimyasal olarak temiz kalmasını temin eder. Atık suyun güvenli bir şekilde bertaraf edilmesi de hijyenik tesisatın önemli bir işlevidir. Kullanılan suyun sağlıklı bir şekilde tahliye edilmesi, çevre kirliliğini önler ve toplum sağlığını korur. Atık suların uygun bir şekilde işlenmemesi, su kaynaklarının kirlenmesine ve çeşitli çevresel problemlere yol açabilir. Bu nedenle, hijyenik tesisat sistemleri, atık suların sağlıklı bir şekilde yönetilmesini sağlar. Hijyenik tesisat, aynı zamanda iş güvenliği açısından da önemlidir. Bu sistemler, çalışanların güvenli bir ortamda çalışmalarını sağlar. Özellikle gıda ve ilaç üretimi gibi sektörlerde, hijyenik koşulların korunması, üretilen ürünlerin güvenliğini de temin eder. Hijyenik tesisat sistemleri, kontaminasyon riskini azaltarak ürün kalitesinin korunmasına yardımcı olur. Özetle, hijyenik tesisatın önemi, temiz su temini ve atık su yönetimi gibi temel işlevlerle ilişkilidir. Bu sistemler, insan sağlığını koruma ve çevreyi olumsuz etkilerden koruma açısından hayati öneme sahiptir. Hijyenik tesisat, hijyenin kritik olduğu sektörlerde güvenli ve sağlıklı bir çalışma ortamı sağlar, ürün kalitesinin korunmasına yardımcı olur ve çevre kirliliğini önler. Malzeme Seçimi Hijyenik tesisat sistemlerinde malzeme seçimi, sistemin verimliliği, dayanıklılığı ve güvenliği açısından kritik bir öneme sahiptir. Doğru malzemeler, hem tesisatın ömrünü uzatır hem de hijyenik koşulların korunmasını sağlar. Bu nedenle, hijyenik tesisat kurulumlarında kullanılacak malzemelerin özellikleri ve uygunluğu dikkatle değerlendirilmelidir. Hijyenik tesisatlarda en çok tercih edilen malzemelerden biri paslanmaz çeliktir. Paslanmaz çelik, korozyona karşı yüksek direnç gösterir ve uzun ömürlüdür. Bu özellikleri sayesinde, su ile temas eden yüzeylerde herhangi bir kimyasal reaksiyon oluşmaz ve suyun kalitesi korunur. Ayrıca, paslanmaz çelik, yüksek sıcaklıklara dayanabilir ve mekanik olarak güçlüdür, bu da onu hijyenik tesisatlar için ideal bir malzeme yapar. Bir diğer yaygın malzeme polipropilen (PP) ve polietilen (PE) gibi plastik türevleridir. Bu malzemeler, hafif olmaları ve kolay işlenebilmeleri sayesinde montaj sürecini hızlandırır. Aynı zamanda, kimyasal maddelere karşı dirençlidirler ve suda çözünmezler. Bu özellikler, hijyenik tesisat sistemlerinin güvenliğini artırır. Plastik malzemeler, özellikle düşük sıcaklık ve basınç uygulamalarında tercih edilirler. Hijyenik tesisatlarda kullanılan diğer bir önemli malzeme ise bakırdır. Bakır, doğal antimikrobiyal özelliklere sahip bir metaldir. Bu özellik, bakteri ve mikroorganizmaların boru yüzeylerinde üremesini engeller. Ayrıca, bakır borular, suyun tadını ve kokusunu etkilemez, bu da onları içme suyu tesisatları için ideal bir seçenek yapar. Ancak, bakır malzemeler, kimyasal maddelere karşı hassas olabilir ve bu nedenle doğru koşullarda kullanılması önemlidir. Malzeme seçimi yaparken, kullanılan suyun kimyasal bileşimi de dikkate alınmalıdır. Örneğin, asidik veya bazik su koşulları, belirli malzemelerde korozyona neden olabilir. Bu durumda, malzeme seçiminde bu kimyasal özelliklere uygunluk aranmalıdır. Ayrıca, malzemelerin sağlık standartlarına uygun olup olmadığı da kontrol edilmelidir. Avrupa Birliği ve diğer uluslararası sağlık otoriteleri, hijyenik tesisatlarda kullanılacak malzemeler için belirli standartlar belirlemiştir ve bu standartlara uygun malzemelerin kullanılması zorunludur. Sonuç olarak, hijyenik tesisatlarda malzeme seçimi, sistemin uzun ömürlü, güvenli ve hijyenik olmasını sağlamak için hayati öneme sahiptir. Paslanmaz çelik, plastik türevleri ve bakır gibi malzemeler, bu alanda yaygın olarak kullanılır. Ancak, malzeme seçerken suyun kimyasal bileşimi ve uluslararası sağlık standartları da göz önünde bulundurulmalıdır. Planlama ve Tasarım Hijyenik tesisat sistemlerinin başarılı bir şekilde kurulumu, detaylı bir planlama ve tasarım sürecini gerektirir. Bu süreç, tesisatın verimli, güvenli ve uzun ömürlü olmasını sağlamak için atılması gereken ilk adımdır. Planlama ve tasarım aşamasında dikkate alınması gereken çeşitli faktörler bulunmaktadır. İlk olarak, tesisatın kurulacağı alanın detaylı bir analizi yapılmalıdır. Bu analiz, alanın fiziksel özelliklerini, mevcut altyapıyı ve su kaynaklarını içerir. Alanın yapısal özellikleri, boru hatlarının ve ekipmanların en uygun şekilde yerleştirilmesini etkiler. Bu nedenle, tesisatın kurulacağı yerin doğru bir şekilde incelenmesi ve ölçümlerinin yapılması önemlidir. Tasarım aşamasında, kullanılacak malzemelerin ve ekipmanların seçimi de büyük önem taşır. Hijyenik tesisatlarda kullanılacak malzemelerin, suyun kalitesini bozmayacak, dayanıklı ve hijyenik olması gerekmektedir. Paslanmaz çelik, polipropilen (PP) ve polietilen (PE) gibi malzemeler, bu tür sistemlerde sıklıkla tercih edilir. Ayrıca, kullanılacak vanalar, filtreler, pompalar ve diğer ekipmanlar da sistemin verimli çalışmasını sağlamak için doğru bir şekilde seçilmelidir. Tesisatın hidrolik tasarımı, suyun akış hızını, basıncını ve dağılımını belirlemek için yapılmalıdır. Bu tasarım, suyun her noktaya yeterli basınçla ulaşmasını ve atık suların etkin bir şekilde tahliye edilmesini sağlar. Hidrolik tasarım, aynı zamanda enerji verimliliğini de optimize eder, böylece işletme maliyetleri düşer. Hijyenik tesisat sistemlerinin tasarımında, sağlık ve güvenlik standartlarına uygunluk da kritik bir faktördür. Avrupa Birliği, Dünya Sağlık Örgütü (WHO) ve diğer uluslararası kuruluşlar, hijyenik tesisatlarda uyulması gereken standartları belirlemiştir. Bu standartlar, suyun mikrobiyolojik ve kimyasal olarak temiz kalmasını sağlar. Tasarım aşamasında, bu standartlara uygunluğu sağlamak için gerekli önlemler alınmalıdır. Ayrıca, tesisatın bakım ve onarım gereksinimleri de tasarım aşamasında göz önünde bulundurulmalıdır. Kolay erişilebilirlik, modüler tasarım ve yedek parça temini, tesisatın uzun ömürlü ve sorunsuz çalışmasını sağlar. Bu nedenle, bakım ve onarım süreçlerini kolaylaştıracak tasarım çözümleri tercih edilmelidir. Son olarak, çevresel etkiler de planlama ve tasarım sürecinde dikkate alınmalıdır. Tesisatın enerji verimliliği, su tasarrufu ve atık yönetimi gibi çevresel faktörler, sürdürülebilirlik açısından önemlidir. Bu nedenle, çevresel etkileri minimize edecek tasarım stratejileri uygulanmalıdır. Özetle, hijyenik tesisatların planlama ve tasarım aşaması, sistemin güvenli, verimli ve uzun ömürlü olmasını sağlamak için kritik öneme sahiptir. Alan analizi, malzeme ve ekipman seçimi, hidrolik tasarım, sağlık ve güvenlik standartlarına uygunluk, bakım ve onarım kolaylığı ve çevresel etkiler, bu süreçte dikkate alınması gereken temel faktörlerdir. Tesisat Montaj Aşamaları Hijyenik tesisat sistemlerinin montajı, dikkatli planlama ve titiz uygulama gerektiren çok aşamalı bir süreçtir. Montajın her aşaması, sistemin uzun ömürlü, güvenli ve verimli çalışmasını sağlamak için kritik öneme sahiptir. İşte hijyenik tesisat montajında takip edilmesi gereken temel aşamalar: Aşamaların Hazırlık Montaj sürecinin ilk adımı, detaylı bir hazırlık aşamasıdır. Bu aşamada, montaj yapılacak alanın fiziksel ve yapısal özellikleri analiz edilir, gerekli ölçümler yapılır ve malzemeler tedarik edilir. Ayrıca, montaj planı oluşturularak iş akışı ve zaman çizelgesi belirlenir. Boru Hatlarının Yerleştirilmesi Boru hatlarının yerleştirilmesi, hijyenik tesisat montajının en önemli adımlarından biridir. Boruların doğru güzergâhlara yerleştirilmesi, suyun akış hızını ve basıncını optimize eder. Bu aşamada, boruların kesilmesi, bükülmesi ve birleştirilmesi gibi işlemler titizlikle gerçekleştirilir. Kullanılan malzemelerin hijyenik standartlara uygun olması ve bağlantıların sızdırmaz bir şekilde yapılması sağlanır. Ekipmanların Montajı Boru hatlarının ardından, vanalar, filtreler, pompalar ve diğer ekipmanlar monte edilir. Bu ekipmanlar, suyun dağıtımını, basıncını ve kalitesini kontrol eder. Ekipmanların montajı sırasında, üretici talimatlarına ve teknik gereksinimlere uygun hareket edilmesi önemlidir. Ayrıca, ekipmanların kolay erişilebilir ve bakım yapılabilir şekilde yerleştirilmesine dikkat edilir. İzolasyon ve Koruma Hijyenik tesisat sistemlerinde izolasyon, enerji verimliliği ve sistemin korunması açısından kritik bir rol oynar. Boruların ve ekipmanların izolasyonu, ısı kayıplarını minimize eder ve suyun sıcaklığını sabit tutar. Ayrıca, dış etkenlerden korunmak için borular ve ekipmanlar uygun koruma kaplamaları ile kaplanır. Test ve Kontrol Montaj tamamlandıktan sonra, sistemin verimli ve güvenli bir şekilde çalıştığından emin olmak için testler yapılır. Su basınç testleri, sızdırmazlık testleri ve kalite kontrolleri gibi testler, sistemin performansını değerlendirir. Bu testler sırasında, olası sorunlar tespit edilerek gerekli düzeltmeler yapılır. Temizlik ve Dezenfeksiyon Montajın son aşamasında, tesisat sisteminin iç ve dış yüzeyleri temizlenir ve dezenfekte edilir. Bu işlem, sistemin hijyenik koşullarda çalışmasını sağlar ve suyun mikrobiyolojik olarak temiz kalmasını temin eder. Temizlik ve dezenfeksiyon işlemleri, uluslararası hijyen standartlarına uygun olarak gerçekleştirilir. Son Kontrol ve Teslimat Tüm montaj işlemleri tamamlandıktan ve gerekli testler yapıldıktan sonra, sistemin son kontrolü gerçekleştirilir. Bu aşamada, tesisatın tüm bileşenleri detaylı bir şekilde incelenir ve sistemin sorunsuz çalıştığından emin olunur. Son kontrollerin ardından, sistem kullanıcıya teslim edilir ve kullanım talimatları ile bakım önerileri paylaşılır. Sonuç olarak, hijyenik tesisat montajı, hazırlık, boru hatlarının yerleştirilmesi, ekipmanların montajı, izolasyon, test ve kontrol, temizlik ve dezenfeksiyon ile son kontrol ve teslimat aşamalarından oluşan kapsamlı bir süreçtir. Bu aşamaların her biri, sistemin güvenli, verimli ve uzun ömürlü olmasını sağlamak için titizlikle uygulanmalıdır. Temiz Su Tesisatı Temiz su tesisatı, hijyenik tesisat sistemlerinin en kritik bileşenlerinden biridir. Bu sistem, suyun kaynağından alınarak kullanıcıya ulaştırılmasına kadar geçen süreçte hijyenik koşulların korunmasını sağlar. Temiz su tesisatı, içme ve kullanma suyunun güvenli ve sağlıklı bir şekilde temin edilmesini amaçlar. İşte temiz su tesisatının temel özellikleri ve önemi: Temiz Su Kaynağının Belirlenmesi Temiz su tesisatının ilk aşaması, su kaynağının belirlenmesidir. Su kaynağı olarak yer altı suları, yüzey suları veya şehir şebekesi kullanılabilir. Su kaynağının temiz ve güvenilir olması, suyun kalitesini doğrudan etkiler. Bu nedenle, su kaynağının düzenli olarak test edilmesi ve kalite standartlarına uygun olduğunun doğrulanması önemlidir. Boru Hatlarının Döşenmesi Temiz su tesisatında kullanılan borular, suyun kaynağından alınarak kullanıcıya ulaştırılmasını sağlar. Boruların malzemesi, suyun kimyasal bileşimine ve kullanım amacına uygun olarak seçilmelidir. Paslanmaz çelik, bakır, polipropilen (PP) ve polietilen (PE) gibi malzemeler, temiz su tesisatlarında yaygın olarak kullanılır. Boru hatlarının döşenmesi sırasında, sızdırmazlık ve hijyenik koşulların korunması için dikkatli bir montaj yapılmalıdır. Filtrasyon ve Arıtma Sistemleri Temiz su tesisatının bir diğer önemli bileşeni, filtrasyon ve arıtma sistemleridir. Bu sistemler, suyun mikrobiyolojik ve kimyasal olarak temizlenmesini sağlar. Filtrasyon sistemleri, suyun içindeki partikülleri ve kirleticileri uzaklaştırır. Arıtma sistemleri ise suyun dezenfekte edilerek mikroorganizmalardan arındırılmasını sağlar. Filtrasyon ve arıtma sistemlerinin düzenli bakımı, suyun kalitesinin korunması için gereklidir. Basınç ve Akış Kontrolü Temiz su tesisatında, suyun basıncı ve akışı kontrol edilmelidir. Basınç regülatörleri ve vana sistemleri, suyun her noktaya yeterli basınçla ulaşmasını sağlar. Ayrıca, suyun debisi de kontrol edilerek su israfı önlenir. Basınç ve akış kontrol sistemleri, suyun verimli kullanılmasını ve tesisatın uzun ömürlü olmasını sağlar. Hijyenik Bağlantılar ve Armatürler Temiz su tesisatında kullanılan bağlantılar ve armatürler, hijyenik koşulların korunması açısından büyük önem taşır. Sızdırmazlık sağlayan bağlantı elemanları ve hijyenik tasarıma sahip armatürler, suyun kalitesini korur. Ayrıca, armatürlerin kolay temizlenebilir ve dayanıklı olması da hijyenik tesisatın güvenliğini artırır. Periyodik Bakım ve Kontroller Temiz su tesisatının verimli ve güvenli bir şekilde çalışması için düzenli bakım ve kontroller yapılmalıdır. Boru hatlarının, filtrasyon ve arıtma sistemlerinin, basınç ve akış kontrol elemanlarının periyodik olarak kontrol edilmesi, olası sorunların önceden tespit edilip giderilmesini sağlar. Ayrıca, suyun düzenli olarak test edilmesi ve kalite standartlarına uygun olduğunun doğrulanması önemlidir. Sonuç olarak, temiz su tesisatı, hijyenik tesisat sistemlerinin en temel bileşenlerinden biridir. Su kaynağının belirlenmesi, boru hatlarının döşenmesi, filtrasyon ve arıtma sistemlerinin kullanılması, basınç ve akış kontrolü, hijyenik bağlantılar ve armatürler, periyodik bakım ve kontroller gibi adımlar, temiz su tesisatının güvenli ve verimli bir şekilde çalışmasını sağlar. Bu sistemler, suyun temiz, sağlıklı ve güvenli bir şekilde kullanıcıya ulaştırılmasını temin eder. Atık Su Tesisatı Hijyenik tesisat sistemlerinde atık su tesisatı, kirli suyun güvenli ve etkili bir şekilde uzaklaştırılmasını sağlayan kritik bir bileşendir. Atık su tesisatının doğru tasarımı ve montajı, hem çevre sağlığı hem de kullanıcı güvenliği açısından büyük önem taşır. İşte atık su tesisatının temel bileşenleri ve işleyişi: Atık Su Kaynağının Belirlenmesi Atık su tesisatının ilk adımı, atık suyun kaynağının belirlenmesidir. Evlerde, iş yerlerinde ve endüstriyel tesislerde kullanılan su, kirli hale geldikten sonra atık su sistemine yönlendirilir. Bu kaynaklar, banyo, mutfak, lavabo, tuvalet gibi alanlardan gelen gri su ve siyah su olarak sınıflandırılabilir. Her iki tür atık suyun da ayrı ayrı toplanması ve taşınması gereklidir. Boru Hatlarının Döşenmesi Atık su tesisatında kullanılan borular, kirli suyun güvenli bir şekilde taşınmasını sağlar. Boru malzemesi olarak genellikle PVC (Polivinil Klorür) veya PP (Polipropilen) gibi dayanıklı ve korozyona dirençli malzemeler tercih edilir. Boru hatlarının döşenmesi sırasında, eğim ve yerleşim planı dikkatlice hesaplanmalıdır. Bu, atık suyun yerçekimi etkisiyle doğal akışını ve sistemde tıkanıklık oluşmamasını sağlar. Sızdırmazlık ve İzolasyon Atık su tesisatının en önemli bileşenlerinden biri, sızdırmazlığın sağlanmasıdır. Boru bağlantılarında ve ek yerlerinde sızdırmazlık contaları ve özel sızdırmazlık malzemeleri kullanılır. Ayrıca, boru hatlarının çevresel etkenlerden korunması için izolasyon yapılır. Bu, sistemin uzun ömürlü olmasını ve suyun çevreye zarar vermeden taşınmasını sağlar. Rögar ve Kanal Bağlantıları Atık su tesisatının toplanma ve yönlendirilme noktaları rögarlar ve ana kanal bağlantılarıdır. Rögarlar, boru hatlarının birleşim noktalarında bulunan ve atık suyun denetlenip yönlendirildiği alanlardır. Kanal bağlantıları ise, atık suyun ana kanalizasyon sistemine veya septik tanklara taşınmasını sağlar. Bu bağlantıların doğru bir şekilde yapılması, atık suyun güvenli bir şekilde bertaraf edilmesini sağlar. Havalandırma Sistemleri Atık su tesisatında, boru hatlarının hava basıncını dengelemek için havalandırma sistemleri kullanılır. Havalandırma boruları, kötü kokuların ve gazların bina içine sızmasını önler. Bu sistemler, atık suyun akışını iyileştirir ve borularda oluşabilecek basınç dengesizliklerini engeller. Havalandırma sistemleri, bina dışına doğru uzanır ve uygun yerlerde havalandırma çıkışları bulunur. Filtrasyon ve Arıtma Sistemleri Bazı atık su tesisatlarında, atık suyun arıtılması ve geri kazanılması için filtrasyon ve arıtma sistemleri kullanılır. Bu sistemler, atık suyu temizleyerek tekrar kullanıma uygun hale getirir. Özellikle endüstriyel tesislerde ve çevre dostu projelerde bu tür sistemler yaygın olarak tercih edilir. Arıtma sistemleri, kimyasal ve biyolojik arıtma yöntemlerini kullanarak suyun kalitesini artırır. Periyodik Bakım ve Temizlik Atık su tesisatının düzenli bakım ve temizliği, sistemin sorunsuz çalışması ve tıkanıklıkların önlenmesi için gereklidir. Boru hatlarının düzenli olarak temizlenmesi, rögar ve kanal bağlantılarının kontrol edilmesi ve havalandırma sistemlerinin bakımı, atık su tesisatının uzun ömürlü ve güvenli olmasını sağlar. Ayrıca, arıtma sistemlerinin de periyodik olarak kontrol edilmesi ve gerekli bakımlarının yapılması önemlidir. Sonuç olarak, atık su tesisatı, hijyenik tesisat sistemlerinin önemli bir bileşenidir ve kirli suyun güvenli ve etkili bir şekilde bertaraf edilmesini sağlar. Atık su kaynağının belirlenmesi, boru hatlarının döşenmesi, sızdırmazlık ve izolasyon, rögar ve kanal bağlantıları, havalandırma sistemleri, filtrasyon ve arıtma sistemleri ile periyodik bakım ve temizlik gibi adımlar, atık su tesisatının güvenli ve verimli çalışmasını temin eder. Sızdırmazlık Teknikleri Hijyenik tesisat sistemlerinde sızdırmazlık, suyun kaçak yapmadan güvenli bir şekilde taşınmasını sağlamak için hayati öneme sahiptir. Sızdırmazlık teknikleri, tesisatın uzun ömürlü ve güvenilir olmasını temin eder. İşte hijyenik tesisatlarda kullanılan sızdırmazlık tekniklerinin temel bileşenleri ve önemi: Contaların Kullanımı Sızdırmazlık sağlamak için en yaygın kullanılan yöntemlerden biri, contaların kullanımıdır. Contalar, boru bağlantılarında ve ekipman birleşim noktalarında suyun sızmasını önleyen esnek malzemelerdir. Kauçuk, silikon ve PTFE (politetrafloroetilen) gibi malzemeler, contalar için yaygın olarak tercih edilir. Contalar, bağlantı noktalarına yerleştirilerek sıkıca sıkıştırılır ve sızdırmazlık sağlar. Sızdırmazlık Bantları ve Macunları Boru bağlantılarında kullanılan bir diğer sızdırmazlık tekniği, sızdırmazlık bantları ve macunlarıdır. Teflon bantlar, dişli bağlantılarda sıkça kullanılır ve suyun sızmasını engeller. Ayrıca, sızdırmazlık macunları, boru ek yerlerine uygulanarak sızdırmazlık sağlar. Bu malzemeler, suyun kaçak yapmadan güvenli bir şekilde taşınmasını temin eder. Kaynak ve Lehimleme Metal boru bağlantılarında, kaynak ve lehimleme teknikleri sızdırmazlık sağlamak için kullanılır. Bu yöntemler, metal boruların birleşim noktalarını eriterek birleştirir ve sızdırmaz bir bağlantı oluşturur. Paslanmaz çelik ve bakır borular, bu tekniklerle birleştirilir. Kaynak ve lehimleme işlemleri, uzmanlık gerektiren işlemler olup, doğru uygulandığında uzun ömürlü ve güvenilir sızdırmazlık sağlar. Flanşlı Bağlantılar Flanşlı bağlantılar, büyük çaplı borularda ve ekipman bağlantılarında sızdırmazlık sağlamak için kullanılır. Flanşlar, boru uçlarına monte edilen ve cıvatalarla sıkıca birleştirilen disk şeklinde parçalardır. Flanşlar arasına yerleştirilen contalar, sızdırmazlık sağlar. Bu bağlantılar, yüksek basınçlı sistemlerde ve büyük çaplı borularda etkili bir sızdırmazlık çözümü sunar. O-Ring ve Piston Contaları O-ringler, yuvarlak kesitli esnek contalardır ve boru bağlantılarında sızdırmazlık sağlar. O-ringler, özellikle hareketli parçaların bulunduğu bağlantılarda kullanılır. Piston contaları ise, hidrolik ve pnömatik sistemlerde sızdırmazlık sağlamak için kullanılır. Bu contalar, hareketli parçaların etrafında sızdırmazlık sağlayarak suyun kaçak yapmasını önler. Vakum Testleri ve Basınç Kontrolleri Sızdırmazlık sağlamak için montaj sonrasında yapılan testler de büyük önem taşır. Vakum testleri ve basınç kontrolleri, sistemde herhangi bir sızıntı olup olmadığını belirlemek için kullanılır. Bu testler, boru hatlarının ve bağlantı noktalarının sızdırmazlığını kontrol eder ve olası sızıntıların tespit edilmesini sağlar. Testler sırasında tespit edilen sızıntılar, gerekli düzeltmeler yapılarak giderilir. Montaj ve Bakım Prosedürleri Sızdırmazlık sağlamak için doğru montaj ve düzenli bakım prosedürleri uygulanmalıdır. Boru hatlarının ve bağlantı elemanlarının doğru montajı, sızdırmazlık açısından kritik öneme sahiptir. Ayrıca, sistemin düzenli olarak kontrol edilmesi ve bakımlarının yapılması, sızdırmazlığın devamlılığını sağlar. Contaların ve sızdırmazlık malzemelerinin belirli aralıklarla kontrol edilmesi ve gerektiğinde yenilenmesi, sistemin güvenliğini artırır.

Devamını Gör